Die Schuhfabrik Haßfurt

Im Jahr 2013 wurde die gesamte Produktion der Finn Comfort Schuhfabrik aus Haßfurt ins örtliche Gewerbegebiet Schlettach ausgelagert. Nach den Plänen von Baurconsult entstand ein neues Lager- und Produktionsgebäude. Aufgrund der Lage am Übergang zur freien Landschaft wurde für die Fassade eine nicht-spiegelnde, dunkle Farbigkeit gewählt, „die das Gebäude im Landschaftsbild tarnt und zusammen mit der Sonderprofilierung der Blechhaut gleichsam einem Nadelstreifenanzug eine zurückhaltende Noblesse erzeugt und dadurch gleichzeitig zeigt, dass hier qualitativ hochwertige Produkte produziert werden. “ (Baurconsult)

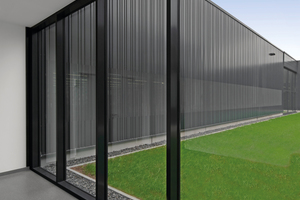

Ein statischer Sonderfall

Die hinterlüftete Profilblechfassade besteht aus einer inneren, horizontal vor den Bauwerksstützen gespannten Stahlkassettenschale, einer darin eingelegten Dämmschicht und einer äußeren Wetterschutzschicht aus gekanteten Aluminiumprofilen unterschiedlicher Rippenbreiten. Im Bereich der Fensterbänder sind die Aluprofile perforiert, um die Mitarbeiter vor Einblicken zu schützen und ihnen, bei gleichzeitiger großer Transparenz von innen nach außen, ein konzentriertes Arbeiten zu ermöglichen.

Hersteller der Profilbleche ist Hans Laukien. Verantwortlich für die Ausführung von Dach und Fassade war das Unternehmen Schienbein aus Dinslaken. Arne Buschkämper, Projektleiter der verarbeitenden Firma, erklärt: „Wir haben mit der Paneelhaut eine wirklich schöne Wirkung erzielt. Allerdings war das Projekt aufgrund seiner statischen Besonderheit nicht ganz einfach zu bewältigen. Für die Profile, die zum Teil perforiert sind, gibt es nämlich keinen Zulassungsbescheid. Also mussten die Rechenwerte hierfür erst erarbeitet werden.“

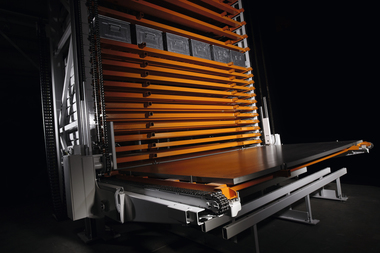

Transport und Einbau

Logistik und Verarbeitung unterschieden sich, so Buschkämper, nicht wesentlich von der Verarbeitung eines herkömmlichen Stahltrapezprofils. Da es sich jedoch um Profile mit orthogonalen Kanten handelt, mussten die Dichtbänder im Überlappungs- bzw. Querstoßbereich über einen 90-Grad-Winkel eingelegt werden. Auch das Fügen der einzelnen Bleche gestaltete sich etwas aufwändiger als bei einer üblichen Trapezblechhaut.

Die Montage auf der Baustelle dauerte rund fünf Monate und war auf mehrere Bauabschnitte verteilt. Die Fertigung der Profile erfolgte auf Basis der Spezifizierung und der erstellten Verlegepläne. Das Befestigungsschema ist standardmäßig so wie die Wahl der Befestigungsmittel auch.

Wartungsanforderungen an die Fassade, außer der regelmäßigen Reinigung, gibt es keine. Buschkämper: „Sicher wird sich aufgrund der üblichen Alterserscheinung die Farbigkeit der Beschichtung ein wenig verändern. Man muss aber wissen: Das Trapezblech ist ein sehr hochwertiges Produkt, weil das Grundmaterial Aluminium ist.“