Ein Unterstand ganz aus Glas

Studienobjekt an der HM MünchenDer gläserne Unterstand auf dem Campus Lothstraße der Hochschule München (HM) wirbt für den Einsatz von Klebtechnik ohne metallische Verbindungselemente. Die Glaskonstruktion wurde von Mitarbeitern des Labors für Stahl- und Leichtmetallbau gefertigt und montiert.

Gerade bei architektonisch anspruchsvollen Projekten ist die Transparenz der Konstruktion ein Hauptaspekt. Damit verknüpft sich der Ehrgeiz, möglichst wenig Metall zu verwenden. Mit dem Wegfall von mechanischen Punkt- oder Klemmhaltern wird dieser letzte Störbereich eliminiert. Klemm- oder Punkthalter erzeugen lokale Spannungen, die zu einer erhöhten Auslastung der Verglasung führt. Linienförmige Verklebungen haben den Vorteil einer homogenen Lasteinleitung und Übertragung. Eine geklebte Ganzglasecke wie beim Unterstand ausgeführt, realisiert eine höchst transparente Form der Eckverglasung.

Damit beim Ausfall einzelner Scheiben die Resttragsicherheit ausreicht, wurden für den Bau des Unterstands Verbundsicherheitsgläser aus teilvorgespanntem Glas verarbeitet. In die Dachscheibe wurde eine Verbundfolie aus SGP eingesetzt, um die Durchbiegung zu reduzieren und die Steifigkeit zu erhöhen.

Neuartiges Klebstoffsystem

Der Einsatz von Strukturklebstoffen auf Silikonbasis wird seit über 20 Jahren im Bauwesen erforscht und kann bereits als Stand der Technik betrachtet werden. In den letzten Jahren wurden vor allem im Fahrzeug- und Maschinenbau vermehrt festere und hochfeste Klebstoffsysteme benutzt. Da die Erfahrung mit diesen Systemen im Bauwesen noch verschwindend gering ist, sollte mit dem Forschungsvorhaben ein neuartiges Klebstoffsystem untersucht werden. „LAKKI – Lastabtragende Klebverbindungen im konstruktiven Ingenieurglasbau“— ist ein Gemeinschaftsprojekt der RWTH Aachen, Lehrstuhl für Stahlbau, der TU Kaiserslautern, AWOK sowie des Labors für Stahl- und Leichtmetallbau der Hochschule München. Die wissenschaftliche Leitung hatte Prof. Dr.-Ing. Ömer Bucak von der Fakultät für Bauingenieurwesen (FK02) an der Hochschule München. Dank des Studienprojekts kann die Klebtechnik mit Details, die bisher in dieser Form nicht untersucht wurden, künftig weiter verifiziert werden.

Konstruktion

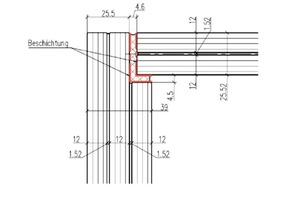

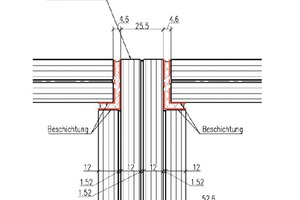

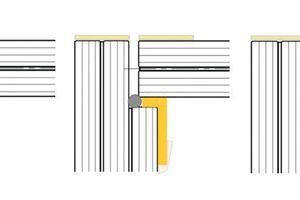

Der Unterstand als gläsernes Musterbauteil zeigt die Anwendung planmäßig lastabtragender Klebverbindungen im konstruktiven Glasbau: bei der Verbindung der Rückscheiben und der Dachscheibe mit den Stützen sowie bei der Anbindung der Sitzbänke an die Lagerkonstruktion. Die Konstruktion zeichnet sich durch hohe Transparenz und durch Verzicht auf metallische Verbindungselemente aus. Die Tragfähigkeit und Gesamtstabilität des Unterstands wird erst im geklebten Zustand erreicht. Die Rückscheiben sind freihängend ohne mechanische Sicherung. Die L-förmigen Klebfugen dienen zur Anbindung der Rückscheiben an die Stützen sowie zum vollständigen Abtrag der Kriechlasten. Die Rückscheiben wurden mit einem zweikomponentigen Polyurethan-Klebstoffsystem (Sika Force 7550) verklebt, die Dachscheibe mit dem zweikomponentigen Silikon DC993 der Firma Dow Corning.

Vormontage bei Seele

Die gläsernen Sitzbänke und die Stützen des Unterstands wurden bei Seele in Gersthofen mit Unterstützung der dortigen Monteure vormontiert. Der Montageablauf war für beide Elemente gleich. Die Glaswangen wurden zunächst in den Stahlschuhen ausgerichtet und anschließend mit Sika Icosit KC 340/7 vergossen, wobei unterhalb der Oberkante des Stahlfußes für die Wetterfuge (einkomponentiges Silikon, Sikasil WS 605 S) ein Zentimeter Platz gelassen wurde. Der Aushärtezeitraum zum vollständigen Ausreagieren des Vergussmaterials dauerte eine Woche. Danach wurde die gläserne Sitzfläche eingefädelt und abgestützt, damit die dreifach-VSG-Scheibe mittig in die Öffnungen der Sitzbankwangen eingelegt werden konnte. Vor dem Verkleben der Sitzfläche wurde in die Öffnung einseitig eine Rundschnur eingebracht. Diese hat das Auslaufen des Klebstoffs DC993 beim Einspritzen verhindert. Nach Anhärten des Klebstoffs wurde die Rundschnur entfernt und die Gegenseite ausgespritzt, die Fuge sauber abgezogen.

Montage auf Betonplatte

Der geklebte Unterstand wurde auf eine sechs Monate alte Betonbodenplatte montiert. Zuerst wurden die Positionen der Stützen angezeichnet und die Dübel gesetzt. Die Unebenheiten wurden mit Futterblechen ausgeglichen. Danach wurde die Mittelstütze gesetzt, da sie am leichtesten ist. Die Außenstützen folgten. Über Stellschrauben ließen sich die Stahlschuhe der Stützen feinjustieren. Eingehoben wurden die Stützen mithilfe von Sauganlage und Miniraupenkran.

Am zweiten Tag wurden die Rückscheiben eingehoben und verklebt. Dafür wurde vorab eine Haltekonstruktion installiert, mit der das Eigengewicht der Rückscheiben während der zweiwöchigen Aushärtezeit abgestützt wurde. Diese Konstruktion ließ sich durch ein Schraubgewinde problemlos in der Höhe verstellen, sodass beim anschließenden Absenkvorgang keine zusätzlichen Belastungen auf die frische Klebfuge einwirkten.

Bei einem Vorversuch zur Verklebung der Rückscheiben stellte sich heraus, dass sich die Oberflächenvorbehandlung der Fugenbereiche als schwierig erweist, da die Fuge schlecht zugänglich ist. Eine vollständige Oberflächenvorbehandlung konnte deshalb nicht sichergestellt werden. Die Problematik wurde mit der maximalen Ablüftzeit des Primers gelöst. Diese beträgt 24 Stunden bei Raumtemperatur (23 °C). Die Oberflächen der Rückscheiben wurden auf der Baustelle direkt vor dem Einheben vorbehandelt: Zuerst wurde die zu verklebende Oberfläche wischentfettet (mit Aceton o.Ä.), dann wurde der Aktivator — der auf das Klebstoffsystem abgestimmt sein muss — aufgetragen. Danach wurde zehn Minuten abgelüftet. Anschließend wurde der Primer aufgetragen, wobei auf eine dünne, flächendeckende, gleichmäßige Schicht zu achten ist. Auf diese Weise wird ein adhäsives Versagen ausgeschlossen. Die Ablüftzeit des Primers beträgt bei 23 °C zehn Minuten bis 24 Stunden. Wegen der Sonneneinstrahlung und der damit verbundenen hohen Oberflächentemperaturen der vorzubereitenden Glaskanten mussten Maßnahmen getroffen werden, um kontinuierlich Raumtemperatur zu halten.

Bei der Montage wurden die Glasscheiben mittels Sauganlage eingehoben. Es wurden PE-Winkel an den Stützen angebracht, die einerseits als Abstandhalter fungierten und andererseits beim Einheben die Glaskanten schützten. Im Anschluss wurden die Rückscheiben mit einer Holzkonstruktion gesichert und so in ihrer Position gehalten. Die Verklebung wurde in zwei Schritten ausgeführt. Wiederum wurde in den Zwischenraum eine Rundschnur eingefädelt, um das Austreten des Klebstoffs Sika Force 7550 beim Verfüllen zu verhindern. Nach Anhärtung wurde die Rundschnur entfernt und die Rückseite verfüllt. Die Aussparungen, die durch die Abstandhalter (grün) entstanden waren, wurden am nächsten Tag verfüllt. Am dritten Tag wurden die fertig vormontierten Glasbänke eingehoben und verschraubt. Auch die Dachscheibe wurde an diesem Tag eingehoben und halbseitig verklebt. Mithilfe von Hartkunststoffabstandhaltern wurde die Fugenhöhe von 5 mm definiert.

Absenkung der Rückscheiben

Die Rückscheiben wurden zwei Wochen nach der Verklebung abgesenkt. Der Absenkvorgang wurde messtechnisch mit zwei Messsystemen aufgenommen. Die Messmarkierungen (rot) für das optische Messsystem sind dauerhaft aufgebracht. Die Wegaufnehmer wurden jeweils an beiden Seiten der Rückscheiben angebracht und nach Ende der Messung wieder entfernt. Gemessen wurde mit Beginn der Entfernung der Stützkonstruktion bis eine Stunde danach. Basierend auf dem Mittelwert der realen Fugenbreite und den gemessenen Verformungen konnte der zeitabhängige Schubmodul G bestimmt werden. Dieser pendelte sich bei ca. 3,5 N/mm² ein. Der auf Langzeit und im gealterten Zustand erwartete Schubmodul des Klebstoffs liegt bei 1,5 N/mm². Es ist also noch genügend Spiel da, um künftige Verformungen der Fuge aufzunehmen.

Fazit

Die Gesamtkosten für den Unterstand (Material- und Montagekosten) lagen bei ca. 35.000 Euro. „Ohne die Spenden aus der Industrie hätten wir dieses Projekt nicht stemmen können“, sagt Christian Schuler, an der HM Professor für den Bereich Glas- und Fassadenbau. Der Glasunterstand wird künftig im Rahmen von Studienarbeiten diskutiert. So kann Wissensvorsprung bzw. Knowhow 1:1 in die Lehre transformiert werden. Das Forschungsobjekt wurde vorerst auf drei Jahre terminiert. „In dieser Zeit wollen wir das Langzeitverhalten der Verklebungen untersuchen.“ Die Lebensdauer der Verklebungen hängt von vielen Parametern ab, der Unterstand kann also wesentlich länger als drei Jahre zur Verfügung stehen. Der Aufwand für die Reinigung fällt gering aus: Die Dachscheibe ist nach hinten geneigt, sodass Regenwasser mit dem Schmutz abläuft. Die Verschmutzung der Scheiben bleibt unauffällig, weil in der Zwischenebene der Dachscheibe emailliert wurde. ⇥red ◊