Glaswürfel im Stahlskelett

QBIG-Bürogebäude in HeilbronnNicht nur die einzigartige Architektur, sondern auch die hochwertige Bauweise und der hohe Energiestandard machen QBIG two zu einem Hingucker. Ein repräsentativer Bau, der auch ein attraktives Mietobjekt ist. Das Konzept kommt an. So gut sogar, dass mittlerweile bereits das dritte QBIG-Gebäude im Businesspark Schwabenhof gebaut wird.

Architektur, die Mieter bindet

QBIG soll nicht nur durch seine Optik begeistern, sondern auch zu einer starken Objektbindung seitens der Mieter führen, die sich sodann bereit erklären, hier langfristig ein Zuhause zu haben. Das geht natürlich nur, wenn die Mieter sich mit dem Gebäude identifizieren. Heute kann man sagen: Dieses Ziel wurde erreicht.

Beispielsweise nutzen die Mieter die Einzigartigkeit der Objekte für ihre Außenwerbung, setzen das QBIG auf Logos und Briefpapier oder präsentieren sich mit dem Bürogebäude auf ihrer Website. Geplant wurden alle drei QBIG-Gebäude vom Architekturbüro Riemer in Heilbronn. Generalunternehmer ist Leonhard Weiss aus Göppingen.

Die Fassade besteht bei allen Gebäuden aus einem geformten Skelett. „Das Gebäude dahinter ist immer dasselbe“, sagt Architekt Ingo Siewert. QBIG two entspricht in Form und 4.500 Quadratmetern Größe genau seinem Nachbarn, dem QBIG one. Auch das Dritte zieht nach. Im Äußeren gibt es jedoch ein paar Unterschiede. Das weiß lackierte Skelett aus 215 Tonnen recycelbarem Stahl besteht bei QBIG two aus verschieden großen Rechtecken, das ältere Nachbargebäude erhielt dagegen ein geflochtenes Netz aus weißem Stahl. Das dritte QBIG hat eine Fassade von vertikalen Stützen, die bis auf das Dach laufen und dort einen Ring bilden.

Die natürliche Belichtung und Belüftung der Arbeitsplätze sowie eine effiziente Flächennutzung waren wichtige Ziele, die die Architekten bei der Planung verfolgten. So gibt es im ganzen Gebäude keine dunklen Zonen, alle Büros sind mit raumhoch verglasten Fenstern oder Fassadenelementen hell ausgestattet und können natürlich belüftet werden.

Ein Kubus aus Glas

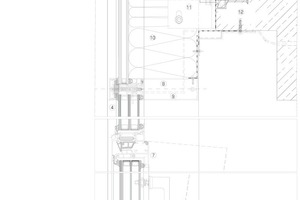

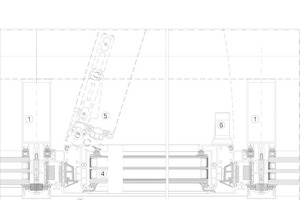

Die Fassade wurde als Pfosten-Riegel-Konstruktion mit wiederkehrenden Fassaden- und Fensterelementen in 1,25 Meter Breite bis maximal 3,40 Meter Höhe ausgebildet. Die Elemente wurden mit dem Schüco System FW50+ gebaut, die Fenster in jedem zweiten Element mit dem System Schüco AWS 75 BS.Si. Bei den „Schwimmenden Fenstern“ in der Konstruktion übernimmt der Rahmen des Fenstereinsatzes die glashaltende Funktion für die angrenzenden Felder.

Für die Ausführung der Aluminiumfenster sowie der Pfosten-Riegel-Fassade war die Firma Ferger Metallbau in Winnen zuständig (siehe Unternehmensporträt S. 63). „Wir waren bereits bei QBIG one beteiligt“, sagt Kristin Ferger. Wobei bei Nummer zwei die Arbeiten ein wenig aufwändiger waren. Die Auftragssumme von Ferger lag mit 1,5 Millionen Euro um 200.000 Euro über dem Auftrag für QBIG one.

Das gesamte Glasgebäude wurde mit insgesamt rund 3.000 Quadratmetern Dreifach-Sonnenschutz-Isolierglas ausgestattet. Die Architekten wünschten sich ein Glas mit mittlerer Außenreflexion und blauer Ansicht. Und die Bauphysik forderte für das Glas im Hinblick auf den sommerlichen Wärmeschutz einen möglichst niedrigen g-Wert.

Eingebaut wurde nach Bemusterung und Beratung durch den Flachglas Markenkreis das Sonnenschutz-Isolierglas Infra-stop III Blau 45/25. Der Dreifach-Glasaufbau verfügt über einen niedrigen g-Wert von 24 % und einen Ug-Wert von 0,6 W/m2K. Die Verglasung wurde aufgrund der zu erwartenden Schlagschattenwirkung durch die Stahlträger vor der Glasfassade aus ESG-Gläsern gefertigt. So wird das Glasbruchrisiko bei Temperaturschwankungen minimiert. Der komplette Einbau der Verglasung erfolgte über einen Turmdrehkran und eine Sauganlage. Diese Maßnahmen waren wegen der hohen Scheibengewichte nötig. Und natürlich wurden die raumhohen Fenster gemäß den erforderlichen gesetzlichen Vorschriften gegen Absturz gesichert.

Alle Profile der Fassade, für Fenster und Türen, Hebe-Schiebeprofile sowie jene für den Brandschutz stammen vom gleichen Systempartner, der Firma Schüco. „Wenn alle Bauabschnitte das gleiche System verwenden, hat man eine einfachere und sicherere Planung“, so Kristin Ferger.

Mantel aus weißem Stahl

2.820 laufende Meter Stahlprofil wurden für das Stahlskelett gefertigt, geliefert und montiert. Dies entspricht einem Gesamtgewicht von 215 Tonnen, nochmal 65 Tonnen mehr als beim Vorgänger. Im Fertigungswerk Claus Queck in Düren wurden die einzelnen Segmente und Eckelemente aus Stahlgüte S355 J2 hergestellt und im RAL-Ton 9002 (grauweiß) zweifach beschichtet (Schichtdicke 120 my).

„Die Fertigung und Lieferung erfolgte hauptsächlich in Segmenten und Eckelementen“, erklärt Projektleiterin Sandra Mengels von Stahlbau Queck. Diese mussten passgenau geplant werden und exakt zueinander passen. Bedingt durch die extrem hohen Anforderungen an die Passgenauigkeit der einzelnen Bauteile wurden die jeweiligen Elemente in eigens dafür hergestellten Schablonen gefertigt.

Der Transport – die Herausforderung

Aus montagetechnischen und statischen Gründen hatte die Mehrzahl der Segmente Überbreite und -länge, sodass sie nur nachts zur Baustelle transportiert werden konnten. Bei den Eckelementen in L-Form waren wegen der Höhe ebenfalls Sondertransporte notwendig. „Die größte Herausforderung war sicher der Transport“, sagt Dipl.-Ing. Mengels. Das Unternehmen hat mit seinen gut 150 Mitarbeitern schon einige prominente Aufträge abgewickelt, etwa bei der Neuen Messe in Köln oder im Signal Iduna Park, dem Stadion von Fußball-Bundesligist Borussia Dortmund.

Baustart für QBIG two war im Januar 2015. Nicht mal ein Jahr später haben die ersten Mieter das Gebäude bezogen. Energetisch ist es auf dem neuesten Stand und sorgt für niedrige Nebenkosten. In Heilbronn gibt es weiter eine hohe Nachfrage nach hochwertigen Gewerbeflächen mit einer markanten Architektur für Firmenstandorte.

Auch beim dritten QBIG ist der Transport der Fassadenelemente wieder eine Herkulesaufgabe. Das Gebäude ist 19 Meter hoch. Auf dem Dach laufen die Elemente noch 3,75 Meter in die Tiefe. Beim QBIG two bestand jede Seite des Gebäudes aus 20 Elementen. Plus Dach macht das 100 Teile, von denen maximal drei auf einen Schwertransport passten. „Nun haben wir zwar nur 44 Bauteile“, sagt Architekt Siewert. „Ob davon aber mehr als eins auf einmal transportiert werden kann, müssen wir noch sehen.“

Ausblick

Bis zum Redaktionsschluss waren die Gewerke für Fassade und Fenster von QBIG three noch nicht vergeben. „Wir hoffen, dass wir mit den bewährten Partnern zusammenarbeiten können“, sagt Siewert. Und irgendwann wird man wohl noch ein viertes QBIG zusammen bauen. „Der Bauherr ist jedenfalls nicht abgeneigt.“