Hallen-, Brücken- und Hochbau

Vorteile beim Verarbeiten von S355/S460Für den Hallenbau wird meist noch S235 eingesetzt. Selbst von Experten ist zu hören, dass es bei einer schlichten Werkshalle von 1.000 Quadratmetern nicht wirtschaftlich ist, S355 einzusetzen. Ganz anderer Meinung ist Dr.-Ing. Dennis Rademacher SFI/IWE von ArcelorMittal Europe – Long Products. Nach seinen Informationen ist der Einsatz von S355 prinzipiell wirtschaftlicher. Sein Fachbeitrag beschreibt die Verarbeitung von S355/S460 Trägern.

Gleich vorweg: Materialmehrkosten für Walzprofile in S355 gegenüber S235 werden durch eine durchschnittliche Materialeinsparung von ca. 10 - 20 Prozent mehr als ausgeglichen, das heißt bereits bei einer Reduktion des benötigten Walzprofils um nur eine Profilstufe ist der Einsatz von S355 gegenüber S235 wirtschaftlich. Zusätzliche Kostenersparnisse in der Fertigung, z.B. durch geringere Schweißnahtdicken, sind typisch. Oft werden allerdings höhere Anforderungen und ein erhöhter Aufwand für das Schweißen höherfester Stähle befürchtet, was bei genauerer Betrachtung aber nicht der Fall ist.

Anforderungen und Qualifikation

Generell ist es wichtig, dass Schweißungen effektiv und mit geeigneter Überwachung der Prozesse durchgeführt werden. Die Sicherstellung der geforderten Qualität ist dabei die Grundanforderung. Die Normenreihe DIN EN ISO 15607 bis DIN EN ISO 15614 regelt die Anforderungen und Qualitätssicherung von Schweißverfahren metallischer Werkstoffe. Hinsichtlich der Anforderungen in Abhängigkeit von der Bauaufgabe finden sich auch zusätzliche Regelungen in DIN EN 1090-2 [10].

Hierbei werden Stähle in unterschiedliche Gruppen eingeteilt. Alle Baustähle bis zu einer Streckgrenze von 360 MPa sind in den Gruppen 1.1 und 1.2 nach CEN ISO/TR 15608 [11] eingeordnet, unabhängig vom Lieferzustand nach EN 10025-2 [1] und einschließlich thermomechanisch gewalzte Stähle bis S355M / S355ML nach DIN EN 10025-4 [2]. Thermomechanische Stähle mit Streckgrenzen > 360 MPa bis 460 MPa, zum Beispiel S420M und S460M gehören der Gruppe 2.1 und mit höherer Streckgrenze Gruppe 2.2 an. Marktteilnehmende Betriebe verfügen heute in der Regel mindestens über Qualifizierungen für die Gruppen 1.1 und 1.2. Bei Verarbeitung der unterschiedlichen Stähle ist darauf zu achten, dass der Betrieb und die jeweiligen Schweißer gültige Prüfungen und Qualifizierungen für den Anwendungsbereich der verwendeten Werkstoffe und Schweißverfahren haben.

Zusatzqualifikation unnötig

Bis zur Ablösung der DIN EN 287-1 [12] durch DIN EN ISO 9606-1 [13] war es sinnvoll, Prüfstücke für die Schweißerprüfung aus Feinkornbaustählen (normalisiert oder thermomechanisch) mit Streckgrenze > 360 MPa zu verwenden. Der Geltungsbereich der Prüfung schloss dann automatisch die Werkstoffgruppen 1 und 2 komplett ein, d.h. auch unlegierte Baustähle. DIN EN ISO 9606-1 [13] regelt die Gültigkeit der Prüfung nun nach dem verwendeten Schweißzusatzwerkstoff und nicht mehr nach dem verwendeten Grundmaterial. Dem Einsatz von höherfesten Baustählen steht somit kein Hindernis durch fehlende Schweißerprüfungen mehr entgegen.

S355 Standard im Brückenbau

Der Einsatz höherfester Stähle wird in Deutschland mehr und mehr geschätzt. Als wesentlicher Vorteile sind Gewichts- und damit Kosteneinsparungen in vielerlei Hinsicht zu nennen. So sinkt nicht nur der Stahlverbrauch (vgl. Tabelle 1), sondern auch die Verarbeitung wird günstiger aufgrund geringerer Materialdicken und dadurch bedingtem reduziertem Schweißnahtvolumen. Moderne höherfeste Stähle (S355 und S460) weisen sehr gute Duktilitätseigenschaften bei gleicher oder sogar verbesserter Schweißeignung auf. Insbesondere im Brückenbau ist der Einsatz von S355 in Deutschland Standard, der Hallen- und Hochbau zieht in den letzten Jahren nach. Die ebenso gut verfügbare Stahlsorte S460 wird im Brückenbau inzwischen zwar immer häufiger verarbeitet, aber die Potenziale des recyelbaren Werkstoffs werden dadurch noch nicht voll genutzt.

Herstellung höherfester Stähle

Für den Anwender dürfte es im Allgemeinen von untergeordneter Bedeutung sein, auf welche Weise ein Stahlhersteller die gewünschten Werkstoffeigenschaften erzielt. Der Verarbeiter muss aber den Stahltyp kennen und wissen, wie er zu “behandeln” ist. Schließlich muss gewährleistet sein, dass die Eigenschaften des Grundwerkstoffes nicht durch ungeeignete Verarbeitungsprozesse oder -parameter beeinträchtigt werden.

Höhere Festigkeit im Stahl kann über verschiedene Maßnahmen erreicht werden. Zum einen kann der Anteil an festigkeitssteigernden Elementen wie Kohlenstoff und Mangan erhöht werden. Bei steigenden Anforderungen an die Festigkeit stoßen die Möglichkeiten aufgrund des immer höher werdenden Kohlenstoffäquivalents bei gleichzeitiger Abnahme der Schweißeignung auf eine praktische Grenze der Schweißbarkeit.

Alternativ zu Kohlenstoff oder Mangan können Mikrolegierungselemente zur Kornfeinung eingesetzt werden. Mit Zunahme der Feinkörnigkeit steigen auch die mechanischen Werte, allerdings ist das Hinzulegieren der Feinkornbildner häufig mit einem Zähigkeitsverlust verbunden. Zudem wird auch hier das Kohlenstoffäquivalent erhöht, was wiederum eine (höhere) Vorwärmtemperatur vor dem Schweißen bedingt.

Anstelle der weiteren Zugabe von Feinkornbildnern kann eine höhere Festigkeit auch über das Walzen bei niedrigeren Temperaturen erreicht werden. Die sogenannten thermomechanisch (TM) gewalzten Stähle werden über verschiedene Abkürzungen in der Literatur gekennzeichnet. Bei Stählen mit dem Zusatz „+M“ als Abkürzung für den Lieferzustand handelt es sich um unlegierte Baustähle nach DIN EN 10025-2 [1], die thermomechanisch umgeformt wurden, zum Beispiel S355J2+M. Thermomechanische Feinkornbaustähle nach DIN EN 10025-4 [2] haben den Zusatz „M“ hinter der Streckgrenze, zum Beispiel S355M.

Schweißen thermomechanischer Stähle

Thermomechanische Feinkornbaustähle sind bei Beachtung der allgemeinen Anforderungen an das Schweißen von Stählen gemäß DIN EN 1011-2 [3] vergleichbar oder besser als unlegierte Baustähle zum Schweißen geeignet. Aufgrund ihrer besonderen Reinheit besteht keine oder nur eine sehr geringe Empfindlichkeit zu Terrassenbrüchen. Für thermomechanische Stähle gelten dieselben Besonderheiten wie für normalisierte Werkstoffe.

Wie bei jedem Stahl wird angeraten, etwaig zu schneidende Bereiche auf 50°C vorzuwärmen, sofern das Produkt nass ist oder die Temperatur unterhalb des Gefrierpunkts liegt. Der Schneidprozess selbst ist für alle Baustähle – unabhängig vom Lieferzustand – gleich. Vor Beginn der nachfolgenden Schweißarbeiten ist der Nahtbereich zu säubern. Schneidschlacke, Zunder und Rost sind dabei durch Bürsten, Schleifen oder am besten durch Strahlen zu entfernen.

Vorwärmen

Fertigungstechnisch sind vor allem Baustähle großer Dicken vor dem Schweißen in der Regel vorzuwärmen. Die Kontrolle der Vorwärm- und Zwischenlagentemperatur kann mit Temperaturmessstiften, Magnet-Haftthermometer, digitalen Temperaturmessgeräten oder Pyrometer erfolgen. Durch Trocknen oder Vorwärmen ist außerdem sicherzustellen, dass der Nahtbereich feuchtigkeitsfrei ist.

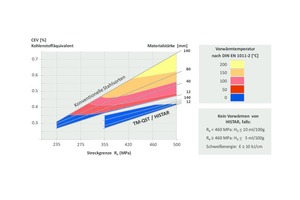

Bei Verwendung von speziell endbehandelten warmgewalzten Profilen kann auf das Vorwärmen im Allgemeinen komplett verzichtet werden. Bei Anwendung des sogenannten QST-Verfahrens (Quenching and Self-Tempering = Abschrecken und Selbstanlassen) am Ende der Walzstraße wird ein feinkörnigeres Gefüge mit besonders hoher Festigkeit und Duktilität bei gleichzeitig extrem niedrigem Kohlenstoffäquivalent erreicht (Abbildung 1). Dies geschieht durch Abkühlen der Profiloberfläche mit einem Wasserstrahl. Da die Abkühlung den Kern nicht erreicht, heizt das Profil die Oberfläche von innen her wieder auf, was dem Selbstanlassen entspricht.

Stähle dieser Sondergüte, wie zum Beispiel der von ArcelorMittal unter dem Markennamen Histar [4] produzierte, sind mit einer Europäischen Technischen Bewertung (ETA) verwendbar. Die ETA -10/0156 [4] regelt beispielsweise Produkteigenschaften in Ergänzung zu DIN EN 10025-4 und gibt zusätzlich zu beachtende Hinweise zur Verarbeitung ohne Vorwärmen.

Schweißzusatzwerkstoffe

Die Auswahl der Schweißzusatzwerkstoffe richtet sich in der Regel nach den Anforderungen an die mechanischen Eigenschaften des Grundwerkstoffs. Zur Vermeidung von metallurgischen Kerben werden häufig Zusatzwerkstoffe empfohlen, die ein Schweißgut ergeben, das über vergleichbare mechanisch-technologische Eigenschaften wie der Grundwerkstoff verfügt. Weitere Informationen zur richtigen Auswahl in Abhängigkeit von den erforderlichen mechanischen Eigenschaften geben die relevanten Schweißzusatzwerkstoffnormen, zum Beispiel DIN EN ISO 14341 [5] für das Metall-Schutzgasschweißen.

Schweißprozesse

Alle gängigen Schweißverfahren können auch für thermomechanische Stähle sowie für Histar eingesetzt werden. Hierzu zählen unter anderem das Schutzgasschweißen (MIG/MAG), Unterpulver-Schweißen (UP) und E-Hand mit Stabelektroden (E). Das Verbinden von unterschiedlichen Werkstoffen ist ebenfalls möglich, sofern die Randbedingungen und Eigenschaften beider Fügepartner beachtet werden. Bei thermomechanischen Stählen ist jedoch eine zu hohe Wärmeeinbringung zu vermeiden, da daraus möglicherweise Eigenschaftsverschlechterungen in der Wärmeeinflusszone (WEZ) folgen können.

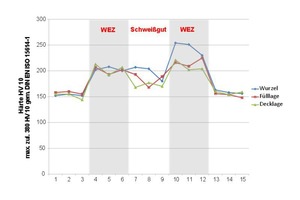

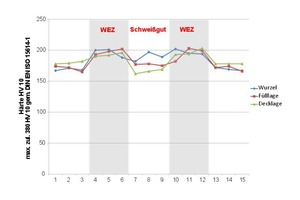

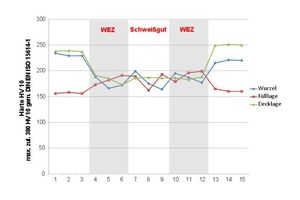

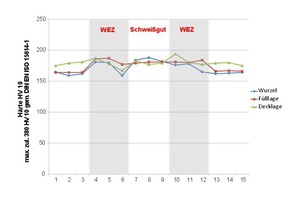

Wissenschaftliche Untersuchungen an der Fachhochschule Lübeck aus dem Jahr 2016 [6] haben gezeigt, dass nicht zwingend kritische Aufhärtungen – selbst ohne Vorheizen des Grundwerkstoffs – in der WEZ bei thermomechanischen Stählen, insbesondere bei mehrlagigen Schweißungen, zu erwarten sind. Dies wird insbesondere durch das sehr niedrige CEV begründet. Bei geschweißten Proben aus Profilen HE 600 B (ISO-V-Naht) der Stahlgüten S355J2+M und S355M wurden jeweils Härteprüfungen in drei Reihen durchgeführt, eine Reihe durch die Schweißnahtwurzel, eine Reihe durch die Fülllage und eine Reihe durch die Decklage. Je Zone wurden in der Reihe drei Einzeleindrücke ausgeführt, also drei Eindrücke jeweils für Grundwerkstoff (1-3), Wärmeeinflusszone (4-6), Schweißgut (7-9), Wärmeeinflusszone (10-12) und Grundwerkstoff (13-15). Die Ergebnisse der Härtemessungen sind in Abbildung 2-5 dargestellt. Die maximal zulässige Vickers-Härte für die untersuchten Werkstoffe beträgt 380 HV 10.

Der geringere Kohlenstoffgehalt der TM-Stähle führte zu einer niedrigeren Martensithärte als bei normalisierten Stählen. Diese bestimmt bei kurzen Abkühlzeiten, wie sie für das Schweißen mit niedrigem Wärmeeinbringen kennzeichnend sind, die Härte der WEZ. Bei höherem Wärmeeinbringen kommt der Einfluss der Legierungselemente, die die Durchhärtung erhöhen, allerdings zunehmend zum Tragen. Hierbei sind neben dem Kohlenstoff, soweit vorhanden, vornehmlich Molybdän, Chrom, Mangan, Vanadin und Bor zu nennen. In mehrlagig ausgeführten Schweißverbindungen ergeben sich durch die Wärmewirkung der Folgelagen Umkörn- und Anlasseffekte, die die WEZ-Härte weiter erniedrigen können.

Nachbehandlung nach dem Schweißen

Aufgrund der Besonderheiten des thermomechanisch gewalzten Stahls, dessen Produkteigenschaften sich allein durch eine Temperaturbehandlung nicht reproduzieren lassen, sind Wärmebehandlungen nur unter besonderen Bedingungen möglich. Hierbei ist jedoch anzumerken, dass bei Verwendung von Langprodukten wie z.B. I- oder H-Profilen im Stahl- und Metallbau eine Weiterverarbeitung durch Warmumformen auch in der Praxis nicht üblich ist. Hierbei sei ausdrücklich angemerkt, dass Warmumformen längere Haltetemperaturen um oder über 900 °C meint. Das im Bauwesen mitunter vorkommende Spannungsarmglühen im Temperaturbereich von 530 bis 580 °C bei Haltedauern bis zu ca. 150 Minuten ist auch für thermomechanische Stähle möglich. Die Haltezeit für Histar wird auf 2 Minuten je Millimeter Materialdicke empfohlen, jedoch nicht weniger als 30 Minuten. Bei Haltezeiten größer als 90 Minuten ist nach SEW 088 [7] der untere Temperaturbereich anzustreben. Untersuchungen haben aber gezeigt, dass selbst nach 8-stündigem Glühen auf 600°C die Eigenschaften praktisch unverändert blieben. Der S460M reagierte lediglich mit einer Abminderung der Zugfestigkeit um 15 bis 20 MPa auf die sehr lange Haltezeit [8]. Ein ähnlicher Effekt ist auch bei normalgeglühten Stählen zu verzeichnen. Bei Erfordernis von höheren Temperaturen und/oder längeren Haltedauern sollte daher der Hersteller zu Rate gezogen werden. Gegebenenfalls kann auch auf ein Spannungsarmglühen verzichtet werden, da in der WEZ bereits im Schweißzustand eine ausreichende Sprödbruchsicherheit und tiefe Härte vorliegt (siehe Kapitel Schweißprozesse).

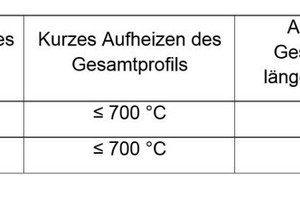

Thermomechanisch gewalzte Stähle lassen sich in der Regel auch ohne Schwierigkeiten mit der Flamme richten. Wie bei anderen Baustählen auch, dürfen bestimmte Temperaturen und Zeitwerte nicht überschritten werden. Hinweis hierzu geben das Stahl-Eisen-Werkstoffblatt SEW 088 (2017) [7] und der CEN Technical Report TR 10347:2005 [9] (vgl. Tabelle 2). Die mögliche Beeinträchtigung der Zähigkeit beim Flammrichten nimmt mit steigendem Kohlenstoffgehalt zu. Daher ist sie bei thermomechanischen Stählen, die ohnehin einen niedrigen Kohlenstoffgehalt haben, geringer als bei den übrigen Stählen.

Fazit

Mit der Einführung thermomechanisch hergestellter Stähle gelang der erste Schritt in Richtung Verbesserung der Werkstoffeigenschaften bei höherfesten Stählen. Mit der Weiterentwicklung des TM-Walzens durch das QST-Verfahren (Histar) wurden weitere Verbesserungen erreicht, wie z.B.:

Höhere Festigkeit und dadurch Ermöglichung der Verwendung von leichteren Profilen

Reduktion der Fertigungskosten durch reduziertes Schweißvolumen und kein Vorheizen

Verbesserte Zähigkeitseigenschaften

Die gute bzw. bessere Schweißeignung ist als hervorstechendes Merkmal der thermomechanisch gewalzten Stähle zu nennen. Mögliche wirtschaftliche Vorteile liegen im Verzicht auf Vorwärmen, Leistungssteigerung beim Schweißen und Verzicht auf Spannungsarmglühen. Bei Ausnutzung des noch höheren Potenzials von Histar sind deutlich wirtschaftlichere Lösungen in Stahl gegenüber anderen Baustoffen möglich.

Literaturangaben

[1] DIN EN 10025-2, Warmgewalzte Erzeugnisse aus Baustählen — Teil 2: Technische Lieferbedingungen für unlegierte Baustähle, Berlin: DIN Deutsches Institut für Normung e.V., 2005.

[2] DIN EN 10025-4, Warmgewalzte Erzeugnisse aus Baustählen — Teil 4: Technische Lieferbedingungen für thermomechanisch gewalzte schweißgeeignete Feinkornbaustähle, Berlin: DIN Deutsches Institut für Normung e.V., 2005.

[3] DIN EN 1011-2, Schweißen — Empfehlungen zum Schweißen metallischer Werkstoffe — Teil 2: Lichtbogenschweißen von ferritischen Stählen, Berlin: DIN Deutsches Institut für Normung e.V., 2001.

[4] DIBt — Deutsches Institut für Bautechnik, ETA-10/0156 Langerzeugnisse aus HISTAR 355/355L und HISTAR 460/460L, Berlin, 2015.

[5] DIN EN ISO 14341, Schweißzusätze — Drahtelektroden und Schweißgut zum Metall-Schutzgasschweißen von unlegierten Stählen und Feinkornstählen — Einteilung, Berlin: DIN Deutsches Institut für Normung e.V., 2011.

[6] P. Baade, „Einfluss des Lieferzustandes und der Herstellungstechnologie auf die mechanisch-technologischen Eigenschaften von Baustählen,“ Lübeck, 2016.

[7] VDEh — Stahlinstitut, SEW 088: Schweißgeeignete un- und niedriglegierte Stähle, Düsseldorf, 2017.

[8] F. Hanus, „Thermomechanisch gewalzte Stähle für den Stahl- und Behälterbau,“ Duisburg, 2000.

[9] CEN/TR 10347:2006, Hinweise fuer das Umformen von Baustählen bei der Verarbeitung, 2006.

[10] DIN EN 1090-2, Ausführung von Stahltragwerken und Aluminiumtragwerken — Teil 2: Technische Regeln für die Ausführung von Stahltragwerken, Berlin: DIN Deutsches Institut für Normung e.V., 2011.

[11] DIN CEN ISO/TR 15608, Schweißen — Richtlinien für eine Gruppeneinteilung von metallischen Werkstoffen, Berlin: DIN Deutsches Institut für Normung e.V., 2013.

[12] DIN EN 287-1 (zurückgezogen), Prüfung von Schweißern — Schmelzschweißen — Teil 1: Stähle, Berlin: DIN Deutsches Institut für Normung e.V., 2011.

[13] DIN EN ISO 9606-1, Prüfung von Schweißern – Schmelzschweißen – Teil 1: Stähle, Berlin: DIN Deutsches Institut für Normung e.V., 2017.

[14] ArcelorMittal Europe — Long Products, „HISTAR Produkt-Broschüre,“ 2017. [Online]. Available: http://sections.arcelormittal.com/de/bibliothek/produktkataloge.html.