Moderne Schleifmittel

Wirken sich Schleifmittel auf die Produktivität? Reiner Bliedung von der Rostocker NEPTUN WERFT hat präzise Daten ermittelt: Durch die Wahl des Werkzeuges lassen sich Kosten deutlich reduzieren.

Ein winziger Berg metallischer Späne liegt inmitten großformatiger Schiffskörper: 2036 Gramm, die exakt gemessen wurden. Das klingt nach wenig in einer Welt, die mit Tonnen rechnet. Dimensionen, die Metallbauer eher selten auf einmal abschleifen. Und doch sind es zwei Kilogramm, die die Spreu vom Weizen trennen. Den Profi vom Amateur.

Arbeitsprozesse. „Nicht der Preis des Werkzeuges entscheidet über die Projektkosten. Die Arbeitszeit schlägt wesentlich deutlicher zu Buche. Wenn wir hier durch moderne Schleifmittel spürbare Optimierungen erzielen, dann sparen wir am Ende hohe Summen ein. Und steigern damit unsere Wettbewerbsfähigkeit im internationalen Vergleich.“ Reiner Bliedung, verantwortlich für die optimale Werkzeugbeschaffung der Rostocker NEPTUN WERFT, widmet sich seit Jahren der Suche nach Verbesserung von Arbeitsprozessen – mit Erfolg und Präzision.

„Der Weg von der ersten Idee bis zur unternehmensweiten Umsetzung führt allein über exakte Messungen und präzise Aufzeichnungen. Nur Dinge, die wir hier klar in Minuten oder Kilogramm beziffern können, werden auch später eingesetzt.“ Als Experte, selbst gelernter Werkzeugbauer, hat er bereits unzählige große und kleine Projekte geplant, geprüft und umgesetzt.

Die Optimierung der Schleifarbeiten in den Rümpfen der in Rostock gebauten Schiffskörper ist sein jüngstes Vorhaben. Hier in den Hohlräumen unterhalb der Wasserlinie fließen von Treibstoff bis zu Ballastwasser sehr unterschiedliche Flüssigkeiten. „Die sind mal voll, mal leer, mal halbvoll. Mal ist Kondenswasser an Bord, mal aggressives Salzwasser.“ Die Folge: An diesen unzugänglichen Stellen bildet sich besonders schnell zerstörerischer Rost.

Konservierung. Das Problem ist so massiv, dass die Internationale Schifffahrtsorganisation IMO seit Mitte 2008 harte Anforderungen stellt, die bei jedem Neubau einzuhalten sind. Ballasttanks müssen so konserviert sein, dass sie 15 Jahre vor Durchrostung geschützt sind. Der Weg dorthin führt über die Vermeidung scharfer Kanten. Dort wird die Farbe zuerst abgestoßen und es bilden sich erste Rostnester. Die Kanten der verbauten Stahlplatten müssen also sehr sorgfältig abgerundet werden.

Klingt zunächst einfach, erweist sich jedoch aus mehreren Gründen als kompliziert. „Schon jetzt werden rund 8000 Stunden je Schiff – das entspricht rund 1,5 Stunden je Tonne Stahl – für Schleifen und Schmirgeln benötigt. Das sind zwei bis drei Prozent der Produktionszeit. Wollte man alle Kanten runden, stiege der Anteil auf bis zu sechs Prozent.“ Die Folge: Produktionszeit und Kosten würden sich enorm erhöhen.

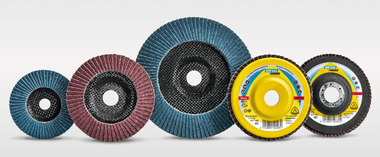

Analyse. Ein Fall für Reiner Bliedung. Zunächst klärt er ab, welche Voraussetzungen die optimale Schleifscheibe bieten muss. Starker Abtrag, weicher Rundschliff, lange Standzeit, geringe Vibrationen – so lauten die Vorgaben der Mitarbeiter aus den Schiffbauhallen. Hinzu kommen weitere Wünsche – vor allem in Bezug auf die Schleifstaubbildung.

„Da unsere Teams oft in den sehr engen Hohlräumen arbeiten, hat die Vermeidung von Stäuben besondere Bedeutung. Dies verbessert das Arbeitsklima, minimiert die Reinigungsarbeiten an der Arbeitsstelle sowie in der ganzen Halle und schont zudem noch die Maschinen – vom kleinen Winkelschleifer bis zum mehrstöckigen Hebekran. Alles, was wir nicht wegsaugen oder reparieren müssen, bedeutet klaren Zeit- und Produktivitätsgewinn.“

Mit Akribie macht er sich an die Arbeit und stellt Schleifscheiben ganz unterschiedlicher Hersteller auf die Probe. Schnell zeigt sich, dass vor allem die Lamellenschleifscheiben dank ihrer Flexibilität für den harten Job an der Kante geeignet sind. Das Prüfverfahren bleibt immer gleich: Ein Stahlblock wird eingespannt und jeweils 120 Sekunden mit der Schleifscheibe bearbeitet. Dann der Abtrag gemessen. Und wieder von vorne - bis die Scheibe erschöpft aufgibt.

Klare Grenzen. „Da immer der gleiche Mitarbeiter die Tests fahren musste, um Messfehler durch unterschiedliche Haltungen auszuschließen, stießen auch wir oft an die Grenze unserer Belastbarkeit.“ Bis zu 34 Sequenzen pro Scheibe – jeweils 120 Sekunden – dauern die Versuche. Mit dem Ergebnis, dass sich die Leistungswerte der verschiedenen Schleifmittel äußerst unterschiedlich präsentieren. Aber auch mit einem klaren Sieger: „Die Jumbo Longlife der Rhodius Schleifwerkzeuge GmbH & Co. KG ist zweifelsfrei die beste Lamellenschleifscheibe für den Schiffbau in unserer Werft“, so Reiner Bliedung. Fast 500 Gramm oder 30 Prozent mehr Abtrag als der zweitplatzierte Kandidat schafft die Lamellenscheibe. 2036 Gramm Abtrag in 56 Minuten - erst danach ist sie komplett verbraucht. Doch nicht nur beim Abtrag liefert das Werkzeug hervorragende Ergebnisse. „Minimaler Anpressdruck, hohe Rundlaufgenauigkeit und geringste Vibrationen erleichtern unseren Mitarbeiter ihre täglichen Einsätze unter Deck. Zusätzliche Erleichterung schafft die Staubentwicklung, die auf minimalem Niveau liegt.“