Wasserstrahlschneiden

Eine Alternative für Metallverarbeiter

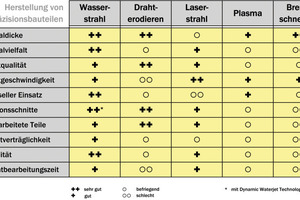

Metallbauer kennen zahlreiche Methoden zum Trennen verschiedenster Materialien. Jedes Verfahren bietet - abhängig von Art und Dicke der Materialien - Vor- und Nachteile. Das Wasserstrahlschneiden stellt für die Metallverarbeitung eine ideale Alternative oder perfekte Ergänzung dar.

Neben herkömmlichen Methoden wie spanende Bearbeitung, Laserschneiden oder Drahterodieren erschließt sich das Wasserstrahlschneiden als äußerst flexibles Trennverfahren immer neue Einsatzfelder. Höhere Drücke und damit verbunden höhere Schneidgeschwindigkeiten zusammen mit ausgetüftelter Software für immer größere Schneidgenauigkeiten machen das „Werkzeug“ Wasserstrahl auch für die Metallverarbeitung zunehmend interessant.

Als Kalttrennverfahren, das keine thermische Belastung auf das bearbeitete Material ausübt und damit die Materialstruktur nicht verändert, ist das Wasserstrahlschneiden für viele Anwendungen die ideale Lösung. Gegenüber anderen Verfahren entstehen zudem weder giftige Dämpfe noch Staub oder Späne. Gleichzeitig lassen sich mit dem Wasserstrahl Metalle von Aluminium über Kupfer, Messing und Edelstahl bis hin zu Titan äußerst wirtschaftlich bearbeiten.

Der Laserstrahl hat bei einigen dieser Materialien ab bestimmten Dicken durchaus Schwierigkeiten in Bezug auf die geforderten Genauigkeiten. Draht-Erodieren dagegen liefert äußerst präzise Ergebnisse, ist aber sehr langsam und damit teuer (s.a. Tabelle Seite xx). In vielen Anwendungen bietet eine Wasserstrahlschneidanlage hier die ideale Alternative oder eine perfekte Ergänzung.

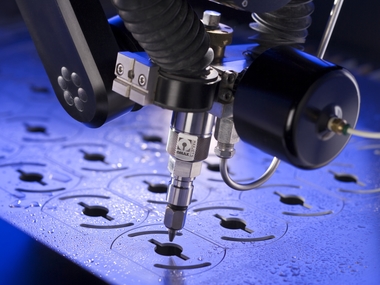

Hoher Schneiddruck. Beim Wasserstrahlschneiden wird Wasser in Reinform oder mit beigemischtem Abrasiv unter hohem Druck auf die zu bearbeitende Oberfläche „geschossen“. Der Druck des Wasserstrahls, die Menge des beigemischten Abrasivs, Art und Dicke des zu bearbeitenden Materials sowie die gewünschte Qualität der Schnittkante beeinflussen wesentlich, mit welcher Geschwindigkeit Schneidteile hergestellt werden können.

Die Flow Europe GmbH, Bretten, hat bereits vor zwei Jahren Anlagen mit einem Dauerarbeitsdruck von 6000 bar vorgestellt, mit denen sich Geschwindigkeit und Wirtschaftlichkeit deutlich erhöhen lassen. Vereinzelt stellen auch andere Anbieter seit Kurzem ähnlich hohe Arbeitsdrücke bereit, allerdings verfügen die Wasserstrahlexperten von Flow Europe schon über eine zweijährige Praxiserfahrung im Umgang mit den immens hohen Drücken. Diese verlangen einzelnen Anlagenteilen wie beispielsweise der Hochdruckpumpe und -verrohrung oder dem Schneidkopf einiges ab.

Mittlerweile sind mehr als 200 Anlagen und Pumpen von Flow mit 6000 bar Dauerarbeitsdruck weltweit im Einsatz. Sowohl die WMC-Wasserstrahl-Bearbeitungszentren als auch die Anlagen vom Typ Integrated Flying Bridge (IFB) lassen sich mit der Hyper-Pressure-Technologie ausstatten und haben sich so in verschiedensten Anwendungen bewährt.

Präzisions-Software. Geschwindigkeit ist jedoch nicht alles. In vielen Anwendungen spielt höchste Genauigkeit eine wichtige Rolle. Es liegt in der Natur der Sache, dass das Schneidmedium Wasserstrahl eine konische Form aufweist, die sich vor allem bei großen Materialdicken bemerkbar macht: Konventionelle Wasserstrahlanlagen erzeugen bei hohen Trenngeschwindigkeiten einen deutlichen Winkelfehler an der Schnittkante.

Deshalb haben die Experten in Bretten das Dynamic-Waterjet-Verfahren entwickelt. Dank aktiver Toleranzkontrolle wird dabei der Schneidkopf abhängig von Art und Dicke des Materials dreidimensional bewegt, um so den Winkelfehler auszugleichen. Durch das Schrägstellen des Schneidkopfes kann mit einem wesentlich höheren Vorschub geschnitten werden. Somit lassen sich selbst bei dicken Materialien Toleranzen von +/- 0,04 mm erreichen. Gleichzeitig vermeidet das Verfahren die sonst typischen Einkerbungen an den Ecken. Bei gleicher Schnittkantenqualität lassen sich mit der Dynamic-Waterjet-Technologie Werkstücke in deutlich kürzerer Zykluszeit bearbeiten als mit konventionellen 2D-Schneidanlagen.

Auch hierfür finden sich in der Metallbearbeitung vielfältige Einsatzbereiche. Beim Werkzeugbau beispielsweise kommt es oft auf höchste Präzision an. Deshalb setzt man in diesem Bereich meist auf Draht-Erodieren, ein sehr präzises, aber auch sehr langsames Verfahren. Da Flow-Wasserstrahlanlagen dank der Hyper-Pressure- und Dynamic-Waterjet-Technologie eine hohe Grundgenauigkeit liefern, eignen sie sich hier z.B. für das Vorbereiten der Werkstücke. In einem zweiten Bearbeitungsschritt werden dann nur noch die Bereiche des Werkzeuges drahterodiert, die eine noch höhere Genauigkeit benötigen.

Mit dem zweistufigen Vorgehen lassen sich Durchsatz und somit Produktivität deutlich steigern. Hier und in vielen weiteren Einsatzgebieten können Metalle und andere Materialien mit dem Wasserstrahl schnell und wirtschaftlich verarbeitet werden. $

Info + Kontakte

Flow Europe GmbH

Gewerbestraße 95

75015 Bretten

Tel. +49 (0)7252/538-0

Fax +49 (0)7252/538-530

info@flowgmbh.com

www.floweurope.com