Büroturm aus Glas

„Schräger Juwel“ für LVMDer Neubau des „Kristalls“, eines Büroturms für den Versicherungsverein LVM in Münster, stellte Planer und Fassadenbauer vor schwindelerregende Herausforderungen. Das lag vor allem an der außergewöhnlichen Gebäudekubatur. Und: Die Monteure mussten schwindelfrei sein, denn es wurde ohne Gerüst montiert.

Mit zahlreichen Knicken und Überhängen zeigt sich die Geometrie des jüngsten Baus des LVM Versicherungsvereins Münster (LVM 5) als unkonventioneller Baukörper aus Glas und Stahl. Die gläserne Bauskulptur schraubt sich förmlich nach oben. Auf der 11. Etage ist sie über eine Ganzglasbrücke mit dem älteren Nachbarbau verbunden. Während im Sockelgebäude Veranstaltungs- und Schulungsflächen untergebracht sind, befinden sich auf den Etagen 2 bis 14 die „Open-Space“-Büros mit 450 Arbeitsplätzen.

In den drei obersten Geschossen bietet die sogenannte „Sky Lounge“ neben einem erhabenen Blick über Münster Räumlichkeiten für Konferenzen und kleine Empfänge. Für einen Turm mit 17 Etagen war dieser Entwurf der Architekten HPP Hentrich-Petschnigg & Partner sowie Duk-Kyu Ryang für alle am Bau Beteiligten eine große Herausforderung – sowohl in der Planung als auch in der Umsetzung.

Die „schwierige“ Fassade

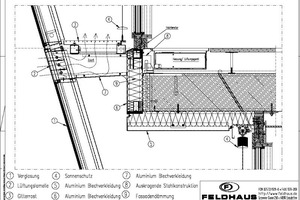

Die 6.000 m² Glasfassaden als Doppelfassade mit Klimapufferzone erwiesen sich als anspruchsvoll. Die Innenfassaden wurden als Dreifachverglasung konzipiert. Gemäß der Gebäudeform unterscheiden sich die Geometrien der vier unterschiedlichen Gebäudeansichten. Von den über 600 Fassadenelementen weisen allein 480 unterschiedliche Geometrien auf. Der Projektleiter von HPP, Dipl.-Ing. Ernst Pampus, berichtet von der Entwicklung eines 3D-Modells der Fassadenhülle, das erst ermöglicht hat, die komplexe Bauaufgabe zu bewältigen. „Dieses 3D-Modell veranschaulichte die komplexe Geometrie der 6.000 m² großen Doppelfassade mit Knicken, Überhängen und hochkomplexen Knotenpunkten. Es diente als Grundlage für die Fassadenstatik und für die Entwicklung der konstruktiven Übergänge zu den anderen Fassadenelementen im Sockelgebäude sowie zur Bestimmung der Elementgrößen.“ Diese Herangehensweise betrachtet auch der Montageleiter des Fassadenbauers Feldhaus, Christian John, als Besonderheit. „Ein großer Anteil der Fassadenelemente musste als Einzelelemente geplant, produziert und montiert werden. Eine serielle Fertigung war nicht möglich“, führt John aus und äußert sich zum Vorfertigungsgrad: „Sämtliche Fassadenelemente wurden werkseitig komplett vorgefertigt und verglast.“

Schnittstellenbewältigung

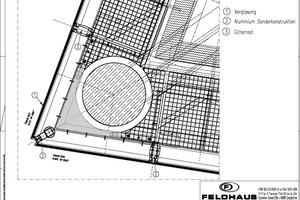

Die Außenfassade folgt dem Dreiecksraster, das der gesamten Gebäudegeometrie zugrunde liegt. Die jeweils geschosshohen Aluminium-Glas-Module sind dreieckig, was zu außergewöhnlichen Eckdetails führte. Insofern wurden auch Materialwahl und Konstruktionsweise durch die Planungen beeinflusst. Pampus nennt die Gründe: „Um eine hohe Transparenz der Fassade zu erreichen, wurde mit dem Systemhersteller ein sehr schmales Alu-Sonderprofil entwickelt. Die gesamte Fassade ist als Elementfassade entwickelt worden, um eine effiziente Montage zu ermöglichen. Zur Veranschaulichung der Problemstellungen wurden von uns gewerkeübergreifende Hilfestellungen und Lösungsansätze erarbeitet, die als Basis für Werk- und Montageplanung des Fassadenbauers dienten. Bei der Montage mussten Besonderheiten wie überhängende Fassadenflächen, Knicklinien und spezielle Verankerungen berücksichtigt werden.“ All diese Hilfestellungen und Schnittstellenthemen resümiert Pampus: „Der erforderliche und intensive Austausch von Informationen zur Erarbeitung von konstruktiven Lösungen ist aufgrund der persönlichen und harmonischen Zusammenarbeit mit den Fassadenbauern befördert worden.“ Trotzdem musste jeder sein Bestes geben.

Weitere Raffinessen in und an der Fassade

Der Fassadenentwurf der Außenfassade stellt sich folgendermaßen dar: An der horizontalen Dreiecksbasis sind in Deckenhöhe wettergeschützte Öffnungen zur natürlichen Durchlüftung der Fassadenpufferzone integriert. Es sind größtenteils geneigte Fassaden, in neun verschiedenen positiven wie negativen Neigungswinkeln, die ein entsprechendes Augenmerk auf die Regenwasserführung verlangen. Zwischen Außen- und Innenfassade liegt die windgeschützte Klimapufferzone, aus der nach dem Wunsch des Nutzers bei geöffneten Innenfenstern Frischluft in die Büroräume gelangt. Als Sonnenschutz ist im Zwischenraum ein Lamellen-Raffstore-System windgeschützt integriert.

Fertigung, Transport und Montage

Dass sich der Bauherr jetzt über ein Objekt mit derlei Alleinstellungsmerkmalen freuen kann, hat er u.a. den Monteuren und Fassadenbauern zu verdanken, die sich allen Widrigkeiten in Bezug auf Fertigung, Transport und Montage gestellt haben. John ist bei diesen Themen kaum zu bremsen: „Produktion und Montage standen vor vielen Herausforderungen: Grundsätzlich hatten wir die schwierige Aufgabe, die komplizierte Gebäudegeometrie in Fassadenelemente aufzulösen, die sich fertigen, transportieren und montieren lassen.“ Er geht zunächst auf die Formate und deren Gewicht ein: „Sämtliche Formen der unterschiedlichen Fassadenelemente wurden in einzelne Dreiecke aufgelöst. Das Gewicht der Regelelemente (ca. 3.000 x 3.200 mm) betrug ca. 450 kg, das der Sonderelemente (bis zu 6.500 x 3.200 mm) sowie der Eckelemente mit Sonderabmessungen im Bereich der Grate und Kehlen bis zu 1.500 kg. Die teilweise hohen Elementgewichte von bis zu 1,5 t waren in der Produktion und auf der Baustelle nur mit Sonderhebezeugen und Sonderhebetraversen zu bewegen.“

Diese Besonderheiten führten zu Konsequenzen in der Produktion und bei der Montage: „Es konnten nur sehr erfahrene und qualifizierte Mitarbeiter eingesetzt werden. Für den Transport zur Baustelle waren spezielle Sondertransportgestelle sowie Transportgenehmigungen erforderlich. Sie erinnern sich, dass es kein Gerüst gab? Der Zugang für die Montage der Unterkonstruktion sowie für die Montage der Fassadenelemente erfolgte von den Geschossdecken aus.“

Auch das Aufmaß vor Ort war anders als sonst: „Eine Vermessung des Gebäudes mit den üblichen Methoden war nicht möglich. Wir konnten weder loten noch fluchten. Deshalb wurde die räumliche Vorgabe aus der 3D-Planung durch Vermesser auf Fixpunkte am Gebäude übertragen.“ Auch den kritischen Aspekt der Zeitplanung hebt John hervor: „Wegen der beengten Platzverhältnisse auf der Baustelle erfolgten die Lieferungen just in time, denn Lagerplätze standen nur sehr begrenzt zur Verfügung. Die Fassadenmontage wurde begonnen als der Rohbau bis zum 7. OG erstellt war. Danach liefen die Arbeiten parallel. Wir mussten uns während der Montage fortlaufend mit den anderen Gewerken abstimmen. Als Schutz wurde durch den Rohbauunternehmer ein abklappbarer Schutzkragen erstellt. Laufende Abstimmungen bei der Materialanlieferung, der Krannutzung, der Aufstellung von Mobilkränen und beim Zugang zu den Montageorten waren daher erforderlich.“

Speziell geschulte und schwindelfreie Monteure

Die gesamte Montage der Fassadenelemente erfolgte ohne Gerüst. Die Monteure mussten mit einem Seilsicherungssystem gegen Absturz (PSAgA) bei den Montagearbeiten gesichert werden. Die Höhentauglichkeit der Monteure wies eine Arbeitsschutzuntersuchung nach. Vor Ausführung der Arbeiten wurde das Montagekonzept mit der Berufsgenossenschaft, dem Amt für Arbeitsschutz und dem SiGeKo abgestimmt. „Alle Monteure wurden zu Beginn geschult und unterwiesen“, berichtet John.

Seit die LVM Versicherung 1967 an den Kolde-Ring zog, wuchs der Gebäudebestand des Vollversicherers stetig. Für den Neubau auf dem Baufeld 5, daher auch das interne Kürzel „LVM 5“, musste zunächst noch ein fünfgeschossiger Bestandsbau aus dem Jahr 1976 weichen. Nach 28 Monaten Bauzeit konnte der neue Turm Mitte 2014 eingeweiht werden.