Prüfungsverfahren für Stumpfnähte

Die DIN EN 1090 fordert für Stumpfnähte ab EXC 2 eine weiterführende Prüfung mit Ultraschall oder Durchstrahlung. Das Verfahren ist in Übereinstimmung mit EN 12062 auszuwählen. Die Prüfer müssen nach ISO 9712 qualifiziert sein.

Die Prüfung von Schweißverbindungen mittels Ultraschall stellt hohe Anforderungen. Es gilt, Echos aus der Schweißnahtwurzel und der Decklage von Unregelmäßigkeiten in der Schweißnaht, wie Bindefehler oder Risse, sicher zu unterscheiden. Dafür sind eine Ausbildung in der Stufe 2 und praktische Erfahrungen bei der Prüfung von Schweißverbindungen notwendig. Die ISO 9712 sieht für die Zertifizierung des Prüfpersonals eine industrielle Praxiserfahrung von 12 Monaten vor. Zudem sollten die Prüfer regelmäßig mit Prüfaufgaben betraut werden, um in Übung zu bleiben. Für regelmäßige Prüfeinsätze sollte die Ausbildung betriebseigener Prüfer in Betracht gezogen werden. Als Ingenieur oder Techniker vorgebildet, lässt sich die Ausbildungsdauer erheblich reduzieren. Für ein handelsübliches Ultraschallgerät mit entsprechenden Prüfköpfen müssen etwa 10.000 Euro investiert werden. Die laufenden Kosten durch den Verschleiß von Prüfköpfen und für die Überwachung des Prüfgerätes sind niedrig.

Aufwändige Durchstrahlungsprüfung

Die Durchstrahlungsprüfung erfordert eine Ausbildung in der Stufe 1, die normgerechte Bewertung der Prüfergebnisse die Stufe 2, die auf die Auswertung von Durchstrahlungsfilmen (RT2.FI) eingeschränkt werden kann. Neben dieser Ausbildung müssen die Prüfer einen Strahlenschutzlehrgang absolvieren, damit sie die Verantwortung für den Strahlenschutz vor Ort übernehmen können. Die hohen Anschaffungskosten für Prüfgeräte wie eine Röntgenröhre oder ein Transport- und Arbeitsgerät für radioaktive Präparate sowie deren regelmäßige Überwachung macht dieses Prüfverfahren teuer. Aus Strahlenschutzgründen kann zudem der Bau eines Röntgenbunkers erforderlich werden. Für viele Unternehmen wird es daher finanziell günstiger sein, einen Dienstleister mit der Durchstrahlungsprüfung zu beauftragen.

Ultraschall- oder Durchstrahlungsprüfung

Die Auswahl des Prüfverfahrens ist nach ISO 9712 eine Aufgabe für Prüfer der Stufe 3. Allerdings gibt die EN 12062 einige Empfehlungen für die Auswahl des Verfahrens, die zum einen von der Wanddicke und zum anderen vom Werkstoff abhängen. Für ferritische Stumpfnähte unter 8 mm wird die Durchstrahlungsprüfung an erster Stelle genannt. Die Ultraschallprüfung wird als „begrenzt anwendbar“ zitiert. Austenitische Stumpfnähte sind generell mittels Durchstrahlung zu prüfen.

Für beschliffene Schweißverbindungen lässt sich die Ultraschallprüfung oft für Wanddicken unter 8 mm sinnvoll einsetzen. Da die Grenzen des Regelwerks hier überschritten werden, wird eine gesonderte Betrachtung der Prüfsituation erforderlich. Durch eine Verfahrensanweisung kann eine Prüfung außerhalb des Regelwerkes definiert werden. Die Verfahrensanweisung muss ein Prüfer der Stufe 3 erstellen, ein externer Dienstleister kann damit beauftragt werden. Die innerbetriebliche Inkraftsetzung einer Verfahrensanweisung ist Aufgabe des Betriebes.

Bei ferritischen Werkstoffen zwischen 8 und 40 mm ist die Durchstrahlungsprüfung ebenso wie die Ultraschallprüfung anwendbar. Für austenitische Werkstoffe ist in dem Wanddickenbereich die Durchstrahlungsprüfung vorzuziehen. Die Prüfbarkeit mittels Ultraschall hängt wesentlich vom Gefügeaufbau des Werkstoffes ab, sodass ein Vorversuch eine schnelle Information zur Entscheidungsfindung liefert.

Ferritische Schweißverbindungen über 40 mm sind uneingeschränkt mittels Ultraschallprüfung und eingeschränkt mittels Durchstrahlung zu prüfen. Grund ist die vermehrt auftretende Streustrahlung bei zunehmender Wandstärke. Diese überlagert die Abbildung der Schweißnaht, sodass das Prüfergebnis der Durchstrahlungsprüfung mit zunehmender Wandstärke schlechter wird. Für austenitische Schweißverbindungen in dem Wanddickenbereich verhält es sich umgekehrt – dafür ist die Durchstrahlungsprüfung vorzuziehen, da die Prüfbarkeit mittels Ultraschallprüfung durch einen grobkörnigen Gefügeaufbau erschwert oder unmöglich ist. Der bereits genannte Vorversuch zum Gefügeaufbau des Werkstoffes ist auch in diesem Wanddickenbereich wichtig bei der Festlegung des Prüfverfahrens.

Mögliche Ungänzen

Neben den zuvor beschriebenen Unterschieden hinsichtlich des finanziellen Aufwands, unterscheiden sich die Prüfverfahren auch in der Detektionswahrscheinlichkeit für Schweißnahtunregelmäßigkeiten. Tendenziell bietet die Ultraschallprüfung eine gute Auffindwahrscheinlichkeit für flächige Ungänzen wie Risse oder Bindefehler. Die Durchstrahlungsprüfung führt zu einer großen Detektionswahrscheinlichkeit für alle voluminösen Ungänzen wie Schlacken oder Poren. Das Schweißverfahren hat daher ebenfalls Einfluss auf die Auswahl des Prüfverfahrens. Ein großer Vorteil der Durchstrahlungsprüfung ist die Dokumentation des Prüfergebnisses mittels Durchstrahlungsfilm.

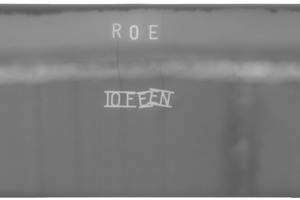

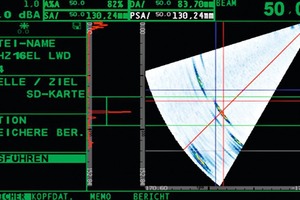

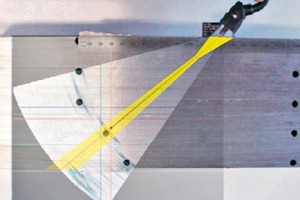

Auf dem Gebiet der Ultraschallprüfung wurde in den letzten Jahren die bildgebende Prüfung deutlich weiterentwickelt. Diese als „Phased Array Prüfung“ bezeichnete Prüfmethode ist normgerecht und bietet mittels „Sektorscan“ eine ansprechende Dokumentation.

Mittels Durchstrahlungs- oder Ultraschallprüfung werden häufig innere Ungänzen wie Risse, Poren oder Schlacken festgestellt, die mithilfe der Oberflächenprüfung nicht gefunden werden können. Als Abnahmekriterien sind für die EXC 3 die Bewertungsgruppe B gemäß ISO 5817 und für EXC 4 die Bewertungsgruppe B+ zugrundezulegen. Bewertungsgruppe B+ ergibt sich aus Bewertungsgruppe B mit den Zusatzanforderungen aus der EN 1090-2. Während Poren im Inneren der Schweißverbindung in gleichmäßiger Verteilung begrenzt zulässig sind, sind Risse, Flankenbindefehler, ungenügende Durchschweißung sowie Oberflächenporen in jedem Fall unzulässig.

Bei den ersten fünf Anschlüssen, die nach einer neuen WPS (Welding Procedure Specification) ausgeführt werden, ist der zu prüfende Prozentsatz gegenüber den Werten aus EN 1090-2, Tabelle 24, zu verdoppeln. Die zu prüfende Mindestlänge beträgt 900 mm. Unter Fertigungsbedingungen ist eine Schweißnahtqualität gemäß ISO 5817, Bewertungsgruppe B, zu erreichen.

Dokumentation der Prüfungen

Die Dokumentation der Prüfungen muss mindestens dem Inhalt der Durchführungsnormen, ISO 17636-1 für die Durchstrahlungsprüfung und ISO 17640 für die Ultraschallprüfung, entsprechen. Das begleitende Prüfprotokoll ist für beide Prüfverfahren unerlässlich.

Bei der Durchstrahlungsprüfung ist die Art der Strahlenquelle von besonderer Bedeutung. Im dünnwandigen Wanddickenbereich, unter 35 mm, ist die Aufnahmequalität mittels Röntgenröhre größer als bei Anwendung radioaktiver Präparate wie Ir 192 oder Se 75. Aufgrund der leichteren Handhabung werden diese jedoch oft bei relativ dünnen Wänden eingesetzt. Die Mindestwandstärke für die Anwendung von Se 75 beträgt 5 mm bzw. 10 mm für Ir 192. Die Schwärzung der Filme und die Bildgütezahl sind weitere Parameter von Durchstrahlungsprüfungen, die leicht anhand des Regelwerkes kontrolliert werden können. In den Filmauswertelehrgängen (RT2.FI) der SLVen werden die Teilnehmer in die Lage versetzt, die normgerechte Prüfung zu kontrollieren und das Prüfergebnis selbst zu bewerten.

Die Interpretation der Ultraschallprüfung gestaltet sich im Vergleich zur Durchstrahlungsprüfung oft komplexer. Fundierte Kenntnisse der physikalischen Verhältnisse und der korrelierenden Regelwerke sind unabdingbar. Hier bieten bildgebende Phased Array Geräte gegenüber den klassischen A-Bild-Geräten (Darstellung der Amplitude über die Zeit) keinen Vorteil. Bereits die Auswahl des richtigen Prüfkopfes ist entscheidend für eine gute Auffindwahrscheinlichkeit von Ungänzen. Die festgestellte Echohöhe und die Registrierlänge von Anzeigen, also die Länge der Ungänze in Schweißnahtrichtung, sind wichtige Parameter bei der Bewertung von Ultraschallanzeigen. Die Bedeutung der Echohöhe wird in dem Zusammenhang oft falsch eingeschätzt. Auch Anzeigen mit einer kleinen Echohöhe können dazu führen, dass ein Prüfbefund mittels Ultraschall als unzulässig zu werten ist.

Fazit

Generell ist das Prüfergebnis einer zerstörungsfreien Werkstoffprüfung die Ist-Aufnahme zum Prüfzeitpunkt. Zudem weist jedes Prüfverfahren eine Detektionswahrscheinlichkeit für unterschiedliche Ungänzen auf. Es können also immer nur solche Ungänzen bewertet werden, die mit dem jeweiligen Prüfverfahren zu finden sind. Aus juristischen Gründen ist es sinnvoll, neben dem fachlich geforderten Inhalt auf diese Sachverhalte gesondert hinzuweisen. Unternehmen, die ihr eigenes Prüfpersonal ausbilden möchten, berät die SLV als Ausbildungsstätte für Schweiß- und Prüftechnik gerne bezüglich des optimalen Weges zu einer selbständigen Durchführung der Werkstoffprüfungen. Alternativ bietet die SLV die Prüfleistungen des akkreditierten Prüflabors.