Fächerschleifscheiben

Lukas-Erzett erstellt Kosten-Nutzen-BilanzBei Schleifscheiben liegt die Kosten-Nutzen-Bilanz im Detail, allein der Preis der Scheiben ist nicht aussagekräftig, ob sich ein Kauf lohnt. Der Hersteller Lukas-Erzett hat gerechnet und ist auf folgendes Ergebnis gekommen.

Die tatsächlichen Schleifkosten pro Kilogramm Abtrag liegen bei den Schleiflammellentellern Turbo von Lukas Erzett niedriger als bei Schruppscheiben und Standard-Fächerschleifscheiben - weil Metallbauer in kürzerer Zeit mehr schaffen können, so die Begründung des Herstellers.

Die Bilanz stellt folgende Rechnungen gegenüber, wobei zu beachten ist, dass das dargestellte Beispiel auf Tests beruht, die unter bestimmten Bedingungen durchgeführt wurden. Die dargestellten Preis- und Leistungsdaten sind beispielhafte Kalkulationswerte zur Verdeutlichung möglicher Einsparpotenziale. Tatsächliche Preise und Abtragsleistungen können abweichen. Bitte beachten Sie auch, dass alle Preisangaben lediglich der Veranschaulichung dienen und kein verbindliches Angebot darstellen.

Standard-Schruppscheibe

Preis: ca. 1,50 € – Abtrag: 1,5 kg – Bearbeitungszeit: 44 Minuten

➔ Schleifkosten2) pro Kilogramm Abtrag: 24,50 €

Standard-Fächerscheibe

Preis: ca. 2,00 € – Abtrag: 0,9 kg – Bearbeitungszeit: 16,8 Minuten

➔ Schleifkosten2) pro Kilogramm Abtrag: 17,37 €

Lukas-SLTT-Fächerschleifscheiben

Preis: ca. 5,00 € – Abtrag: 2,4 kg – Bearbeitungszeit: 34 Minuten

➔ Schleifkosten2) pro Kilogramm Abtrag: 12,67 €

2) Bei 25 € Lohnkosten/h

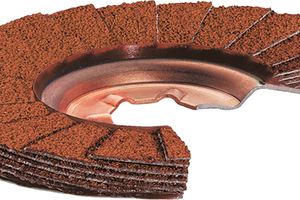

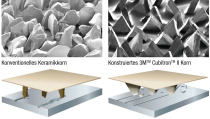

Häufige Werkzeugwechsel kosten nicht nur Material, sondern auch Zeit. Hier zeigen die Schleiflamellenteller Turbo (SLTT) eine höhere Standzeit im Vergleich zu herkömmlichem Schruppscheiben oder Standard-Fächerschleifscheiben. Die Technologie dahinter: Die flache Lage der optimal verklebten Sichellamellen reduziert den Verschleiß. Im Außenbereich des Werkzeugs befinden sich besonders viele Schleifkörner, was zu einem besonders hohen Abtrag pro Minute führt. Und: Wenn die oberen Lamellen verschleißen, wird frischer Schleifbelag der darunterliegenden Lamellen freigelegt.

Dadurch bleiben die SLTT-Fächerschleifscheiben länger einsatzfähig und liefern auch auf größeren Flächen konstante Leistung. Diese speziellen Scheiben verfügen neben ihrer hohen Schleifleistung zudem über einen stabilen, robusten Trägerteller aus Stahl, der für Sicherheit ohne Bruchgefahr sorgt.

Das reduziert nicht nur den Verbrauch an Schleifscheiben, sondern auch die Zahl der Werkzeugwechsel. Jedes Mal, wenn die Arbeit unterbrochen wird, um das Werkzeug zu tauschen, entstehen Stillstandzeiten, Rüstaufwand – also letztlich Kosten. Mit den SLTT-Fächerschleifscheiben lassen sich diese Unterbrechungen auf ein Minimum reduzieren.

Darüber hinaus bedeutet eine längere Lebensdauer auch weniger Lagerbedarf, weniger Beschaffungsaufwand und eine einfachere Logistik – denn wo weniger Scheiben verbraucht werden, müssen auch weniger bevorratet werden. In Unternehmen mit hohen Stückzahlen und vielen Schleifarbeiten rechnet sich das schnell und auf Dauer, wie der Zulieferer hervorhebt.

Auch mehr Abtrag reduziert Kosten. Ob in der Werkstatt, auf Montage oder in der Serienfertigung: Je schneller und zuverlässiger ein Schleifwerkzeug arbeitet, desto kostengünstiger läuft der gesamte Prozess. Die Schleiflamellenteller Turbo (SLTT) sorgen zum Beispiel durch ihre Sichellamellenform, die optimale Kornverteilung und die hohe Konzentration an Schleifkorn im Außenbereich für einen überdurchschnittlich hohen Abtrag pro Minute – und das bei gleichzeitig geringerem Kraftaufwand.

Die SLTT-Fächerschleifscheibe „greift“ sofort, trägt zügig Material ab und hinterlässt eine gleichmäßige Oberfläche. Statt mit mehreren Durchgängen, wie bei klassischen Fächerschleifscheiben oder Schruppscheiben nötig, reicht oft schon ein einziger, sauber geführter Schleifvorgang. Das spart Zeit – und erhöht die Produktivität deutlich. Zugleich werden die Mitarbeitenden durch den geringeren Kraftaufwand, reduzierte Vibrationen und das ruhige Laufverhalten spürbar entlastet. Das Ergebnis: eine ergonomischere Anwendung, weniger Ermüdung und mehr Sicherheit – gerade bei längeren oder anspruchsvollen Schleifarbeiten.

Auch die eingesetzten Maschinen profitieren: Wo weniger Druck nötig ist, sinkt der Verschleiß an Spindel, Lagerung und Motor. Und wo schneller geschliffen wird, laufen Geräte kürzer. Das spart mögliche Reparatur- oder Wartungskosten sowie teure Energie. Wer seine Fertigungsprozesse beschleunigen und gleichzeitig die Werkzeug- sowie Maschinenkosten reduzieren will, der sollte auf die Gesamtkosten und nicht nur auf den Preis des Schleifwerkzeugs schauen.

-> zur Website von Lukas-Erzett