Achterbahn für Fußgänger

Eine beeindruckende Achterbahn für Fußgänger „Turtle & Tiger“, aufgestellt in einer stillgelegten Duisburger Metallhütte und mit realisiert von der Montage- und Anlagenbau Gründken GmbH, Nottuln, zieht die Besucher magisch an.

Wenn der Berg ruft, klingt das im Ruhrgebiet anders als in den Alpen. Vielmehr ist das Signal eher optischer Natur. Das Gipfelstürmen bezieht sich hier auf stillgelegte Halden, deren Wahrzeichen seine Betrachter schon von weitem neugierig machen. „Wir setzen in der Metropole Ruhr auf Wandel durch Kultur und Kultur durch Wandel“, machte Fritz Pleitgen, ehemaliger Geschäftsführer der Ruhr 2010, bei der Einweihung der neuesten Landmarke „Tiger & Turtle – Magic Mountain“ in Duisburg deutlich. Mit der Stilllegung der Sudamin-Metallhütte Duisburg (MHD) im Oktober 2005 endete dort nach fast einem Jahrhundert die industrielle Herstellung von Zinkerzen.

Gelungene Umsetzung. Nach Beseitigung der umweltbelastenden Hinterlassenschaften entstand dort der Angerpark. Guten Grund stolz zu sein hat Uwe Gründken, Geschäftsführer der „Montage- und Anlagenbau Gründken Gmbh“ in Nottuln (NRW), beim Blick in die Höhe: „Da ist kein Stoß zu sehen. Kein Knick im Verlauf. Das haben wir top hingekriegt.“ Sein Unternehmen zählt zu jenen, die die Idee der Großskulptur des Künstlerduos Heike Mutter und Ulrich Genth in die Realität umsetzten. Jetzt leuchtet das Lichtband der Achterbahn für Fußgänger auf der 33 Meter hohen Heinrich-Hildebrand-Höhe in den blauen Nachthimmel. Vom höchsten begehbaren Standort (15 Meter) sind das Bayer-Kreuz und der Düsseldorfer Flughafen zu sehen. Ebenso sind die Symbole für Schnelligkeit und Entschleunigung – Tiger und Schildkröte – vor der Landung wahrnehmbar.

Großauftrag. Im Juni 2010 bekam der 49-jährige mittelständische Unternehmer aus dem Münsterland den Zuschlag für dieses Projekt, das mit insgesamt zwei Millionen Euro beziffert ist. Uwe Gründken verschweigt nicht, dass „Tiger & Turtle“, einen seiner größten Aufträge darstellt. Jedenfalls, was das optische Ausmaß und auch die technische Herausforderung anbelangt. Denn: Vor die Aufgabe, verzinkte Stahlrohre mit einem Durchmesser von 324 Millimeter und einer Wandstärke von 30 Millimeter auf einer Länge von 220 Meter zusammenzuführen, ist er nicht jeden Tag gestellt. Allein an „Turtle & Tiger“ im Miniaturformat im Maßstab 1:33 bauten drei städtische Modellbauer vier Wochen lang. Gebaut wurde nach den original Werkstattplänen und den parametrischen 3D-Daten. „Kein Teil gleicht dem anderen. Wir mussten jede Stufe, jede Stütze und jedes Geländer der ‚Achterbahn’ einzeln und individuell zeichnen, ausfräsen und festkleben“, erklärte Werkstattleiter Ulrich Vent.

Die Firma Kersten Europe in den Niederlanden - sie besitzt eine der größten Biegemaschinen der Welt - übernahm die dreidimensionale Umformung des Hauptrohres. Es entstanden 17 Segmente von unterschiedlicher Länge, Gewicht und Biegung im Raum. Gleichzeitig war das Unternehmen auch mit der Biegung der Edelstahlhandläufe betraut. Eine Herausforderung. Denn: Über die gesamte Feldlänge gab es Aussparungen für die 880 LED-Beleuchtungsmodule mitzuführen.

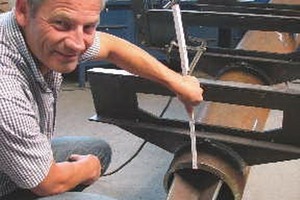

Fließender Übergang. In der Werkshalle von „Montage & Anlagenbau Gründken“ wurden alle Bauteile im schwarzen Rohzustandzustand vormontiert. Jedes einzelne Segment erforderte eine Hilfskonstruktion, um es entsprechend in der Höhe aufzurichten und zu stabilisieren. Es folgte eine revidierbare Anbringung der nummerierten Schwerter (Querträger), Pfosten, Gitterroste und Geländer. Das Verschweißen und Verschrauben der Bauteile wurde erst vorgenommen, nachdem sicher gestellt war, dass alle Bauteile pro Segment einen fließenden Übergang zum angrenzenden Feld ergaben. Und eine waagerechte Begehung der Gitterroste gewährleistet war.

Als Voraussetzung für die exakte Anbringung der Querträger und den gewünschten Verlauf diente den Metallbauern eine Folge von kleinen, kaum sichtbaren Markierungspunkten auf jedem gebogenen Segmentabschnitt. Auf der Basis der parametrischen 3D-Daten konnten die Orientierungshilfen auf den Rohrabschnitten im Vorfeld definiert werden.

Viel Respekt. Interessant und ebenso umfangreich zu studieren sind die Werkstattpläne. Ein Blick auf das Detail „Geländer“ zeigt, dass von 343 Einzelteilen tatsächlich keines dem anderen gleicht. Jedes Trapez fordert nicht nur andere Winkel ein, sondern auch jeweils eine andere 3D-Biegung. Besonders spannend wurde es natürlich beim Fertigen des Loopings mit seinem Durchmesser von elf Metern. „Das war nur waagerecht machbar, weil unsere Halle nicht so hoch ist“, erklärte Werkstattleiter Michael Drees. Er wäre gerne beim Aufbau auf der Hildebrandhöhe dabei gewesen wäre und zollt seinen Kollegen, die für den Aufbau zuständig waren, großen Respekt.

Verzinkung optimiert. Etwa zeitgleich mit der Vormontage konnten die ersten Segmente mit einer Schichtdicke von 300 Mü feuerfest verzinkt werden. Dafür gingen die Einzelteile auf die Reise nach Gelsenkirchen und Duisburg zur Firma Voigt & Schweitzer. Dort genossen die gereinigten und gebeizten Bauteile ein Tauchbad mit 450 Grad heißem, flüssigen Zink. Mittels der 3D-Modelle wurde hierfür die spezifische Schwerpunktlage ermittelt, da jedes Bauteil aufgrund seiner unterschiedlichen Form eine individuelle Eigenlage im Tauchbecken aufweist. Um die Verzinkung zu optimieren, waren Ablauföffnungen und Aufhängepunkte im Vorfeld erprobt und definiert worden.

Wind und Regen. Im Juli schraubten sich dann die ersten Tieflader mit den 15 Meter langen Einzelteilen über die relativ schmale Baustraße hoch auf den Zauberberg. Dort warteten fünf Gründken-Mitarbeiter, zwei Autokräne und drei Hubsteiger. „Dann standen wir da und hatten erst mal nichts. Keine Anhaltspunkte, keine Achsen“, erklärt Gründken mit amüsiertem Unterton, dem zu entnehmen ist, dass er selber staunt, was letztendlich aus dem „Nichts“ immer wieder zu schaffen ist. Der größte Feind allerdings war das Wetter. Bedingungen mit Windstärke acht und Regen verursachten notwendige, wenn auch unfreiwillige Pausen.

Die Montage begann am niedrigsten Festpunkt, dem Zugangsbereich. Die Aufstellungsfolge endete mit dem Looping (das nicht begehbar ist), das zum Schluss passgenau eingefügt wurde. Die Stützen befanden sich zunächst in einem Köcher, damit ein Nachjustieren möglich war. Erst zum Schluss wurden sie vergossen.

Herausforderung. „Die Schweißnähte waren schon eine Herausforderung“, gesteht Metallbauer Norbert Reers. Allein war der Richtmeister mit seinem Team dort oben nie. Viele aufmerksame Spaziergänger verfolgten die Arbeiten vor Ort interessiert. Die Sicherheit-Lehr-Versuch-schweißanstalt, SLV Duisburg, schickte Experten, die die Nähte röntgen. „Auch die Arbeiten in der Werkstatt wurden entsprechend kontrolliert“, beschreibt Uwe Gründken. Außerdem überprüfte der Sicherheits- und Gesundheitskoordinator vom Büro für Unfallschutz ebenfalls die Baustelle. „Die Nähte mit einem A-Maß von bis zu 22 Millimetern wurden vorgewärmt und kontinuierlich gab es Temperaturmessungen. An den Anschlüssen beträgt die Nahtbreite bis zu 30 Millimeter. Da haben wir bis zu 15 Lagen reingepudert“, erklärt Norbert Reers.

Lob. „Dieser Leistung gebührt großer Respekt“, lobte Fritz Pleitgen alle Beteiligten, sicher, dass „diese solide verschweißte Arbeit 100 Jahre hält“. Nach knapp fünfmonatiger Montagezeit ist das gute Stück nun auf 220 Meter Länge begehbar und nicht nur für Fachleute einen Besuch wert. Schwindelfreiheit ist natürlich von großem Vorteil. Denn durch die Gitterroste lässt es sich nach unten schauen. Und: Selbstverständlich ist die Achterbahn nicht starr, sondern weist natürliche Schwingungstoleranzen auf. Das heißt: Wer mit dem unglaublichen Ausblick belohnt werden will, der muss diesen Gipfel mutig erklimmen. So ist es ganz im Sinne der Erfinder, die ein Stück erfahrbare Kunst im öffentlichen Raum geschaffen haben.

Info + Kontakte

Montage und Anlagenbau

Gründken GmbH

Hans-Martin-Schleyer-Straße 15

48301 Nottuln

Tel. +49 (0)2502/22110

Fax +49 (0)2502/225880

www.gruendken.de