Der Urenkopfturm bei Haslach

Konstruktion aus Holz und StahlWer im Mittleren Schwarzwald weilt, dem sei der Aufstieg auf den Urenkopfturm im Kinzigtal empfohlen. Der Turm thront auf Haslachs 554 Meter hohem „Hausberg“, dem Urenkopf, und ist ein Hybridbau aus Douglasie und feuerverzinktem Stahl. Fertigung und Montage der Stahlelemente verantwortete die Firma Bucher Metallbau aus Seelbach.

Ein halbstündiger Fußmarsch auf den Berg und dann 183 Treppenstufen den Turm hinauf – um auf den Urenkopfturm zu gelangen, ist Ausdauer gefragt! Elf Zwischenpodeste laden derweil zum Verschnaufen ein. Oben angekommen, wird der Wanderer mit einem spektakulären Panorama belohnt: Das Kinzigtal und der Mittlere Schwarzwald, ja selbst das Rheintal und die Vogesen sind vom Urenkopfturm aus zu sehen.

Das Turmbauwerk ist vielbesuchtes Ausflugsziel im Schwarzwald; auf 554 Metern Höhe krönt es seit November 2014 den Urenkopf, der als „Hausberg“ an die Stadt Haslach grenzt. Errichtet wurde der Turm mit der 34 Meter hohen und 43 Quadratmeter großen Aussichtsplattform aus Douglasien-Stämmen und einem Tragwerk mit Treppe aus feuerverzinktem Stahl; entworfen haben ihn die Biberacher wwg architekten in Zusammenarbeit mit dem ortsansässigen Ingenieurbüro für Tragwerksplanung und Bauwesen von Patric Scherer. Die Ausführung lag in gemeinsamer Verantwortung von Bucher Metallbau aus dem benachbarten Seelbach und der Firma Holzbau Langenbach aus Lahr.

Realisiert werden konnte das Projekt u.a. dank Leader, einem Programm zur Förderung ländlicher Gebiete durch die Europäische Union. Rund 400.000 Euro betrug das Auftragsvolumen für Fertigung und Montage dieser außergewöhnlichen Metall- und Holzbaukonstruktion.

Die Konstruktion

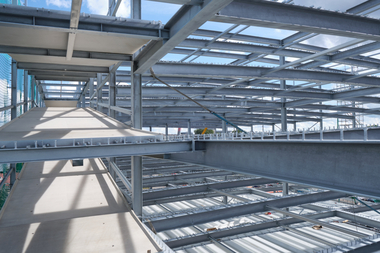

Peter Scherer erklärt, wie das Tragwerk funktioniert: „Im Grundriss bildet der Turm ein Achteck. Horizontalrahmen und Diagonalverbände aus feuerverzinktem Stahl bilden zusammen mit den vier senkrechten, 33 Meter langen und auf etwa Zweidrittel der Höhe gestoßenen Hauptstützen aus Douglasienholz-Stämmen das Haupttragwerk. Parallel zur Treppe wird der Turm über die Kreuzverbände ausgesteift. In Querrichtung wurde zugunsten der freien Sicht darauf verzichtet. Damit der Turm aber auch in dieser Richtung stabil steht, hat man V-förmige Holzstämme bzw. Strebenböcke, ebenfalls aus Douglasien-Stämmen, angefügt.“

Turm- und Treppenkonstruktion bestehen aus 65 Kubikmetern Holz und 39 Tonnen Stahl. Davon wurden 21 Tonnen für die Konstruktions- und Verbindungsstähle, 18 Tonnen für die ein Meter breite, zweiläufige Treppe und das Geländer eingesetzt. Die Treppenwangen sind aus U-Stahl mit engmaschigen Gitterroststufen gefertigt. Ursprünglich waren für die Wangen Walzprofile vorgesehen. Aus Kostengründen fiel die Wahl aber schließlich auf Kantprofile. Bei den horizontalen Stahlbauteilen kamen Rechteckrohre der Dimensionen 150 x 250 Millimeter zum Einsatz. Diese wurden dann zu den achteckigen Rahmen zusammengeschweißt, die auch als Auflager für die Treppenläufe und -podeste dienen. Alle Douglasien-Stämme sind in einer 90 Zentimeter dicken Stahlbetonfundamentplatte eingespannt. Hierfür wurden insgesamt 70 Kubikmeter Stahlbeton und sechs Tonnen Baustahl verbaut.

Anschlusspunkte und Wartung

Ein immer wiederkehrendes Stahlbauteil ist der Rahmen-Anschlussknoten an das Holz: Dieser setzt auf einer Stahlplatte mit zum Teil durchgehenden Schrauben, zum Teil Holzschrauben an. Hinter der Stahlplatte befinden sich Holzverbinder in Form von einseitigen, mit Stahlstiften versehenen Scheiben-dübeln des Fabrikats GEKA C11. Die Verbandsstäbe schließen diagonal an die Knoten an. Die Stöße der 22 plus 11 Meter langen Holzstützen sind als klassische Holzbauverbindungsmittel mit Schlitzblechen und Stabdübeln ausgebildet. Die tragenden Holzstämme wurden im Haslacher Stadtwald geschlagen und vom Bauherrn kostenlos zur Verfügung gestellt. Zur Gewährleistung einer langen Lebensdauer sind sie ausschließlich stehend angeordnet und zudem kesseldruckimprägniert. So bleiben die Stämme vor holzzerstörenden Pilzen und Insekten besonders gut geschützt.

Eine erste Wartung ist aufgrund des Schwindens des Holzes im Holzbau etwa ein halbes Jahr bis ein Jahr nach dem Errichten der Konstruktion üblich. Diese wurde auch beim Urenkopfturm durchgeführt; im Rahmen dessen zog Bucher die Schrauben der Stöße vorschriftsmäßig nach. Weitere Wartungen bzw. festgeschriebene Wartungsintervalle sind nicht vorgesehen.

Logistik und Montage

Stahl und Douglasienholz mussten auf engsten Wegen und in kleinen Chargen durch den Wald transportiert werden – dafür wurden einige Bäume, die den schmalen Fußweg zur Urenkopfspitze säumten, gefällt. „Die Stahlteile selber waren relativ klein, die Stämme logischerweise lang. Alle Bauteile haben wir vor Ort am Boden zusammengeschraubt, dann mit dem Autokran und der Hebebühne hochgezogen und eingebaut“, so Roni Bucher, Geschäftsführer von Bucher Metallbau. Das Unternehmen fertigte die Stahlbauteile in zwei Monaten bzw. 2.700 Arbeitsstunden. Die Montage führte es mit sechs Mann in rund 900 Stunden über einen Zeitraum von fünf Wochen aus. Schmunzelnd fügt der Metallbaumeister hinzu: „Es gab aber einige Tage, an denen nichts ging, weil der Wind zu stark war!“

Feuerverzinkung für hohe Lebensdauer

Da sich das Bauwerk in exponierter Lage befindet, ist es den Witterungseinflüssen besonders stark ausgesetzt. Um die Stahlteile – Aussichtsplattform, Treppengeländer und -wangen, Horizontalrahmen, Diagonalverbände, Stöße und Fundament-Einbauteile – wirkungsvoll und langfristig vor Korrosion zu schützen, bot sich die Feuerverzinkung an. Diese erfolgte nach dem Verfahren der Stückverzinkung (DIN EN ISO 1461) durch die Firma Zinkpower am Standort Lahr.

Bei der Feuerverzinkung sind in Planung, Konstruktion und Fertigung der Stahlteile einige Punkte zu beachten, wie Bucher zu berichten weiß: „Wichtig ist, die Stahlteile so zu dimensionieren, dass sie in das Verzinkungsbad passen.“ Übergroße Stahlteile lassen sich unter Umständen durch zweimaliges Tauchen einzelner Bereiche verzinken. Das mehrfache Tauchen der Stahlteile hat aber eine ungleichmäßige Erwärmung zur Folge, was unter ungünstigen Bedingungen zum Verziehen der Stahlteile führt. Demnach sind sperrige Konstruktionen und große Materialdickenunterschiede zu vermeiden (Verhältnis von minimaler Materialdicke zu maximaler Materialdicke = max. 1:5). Bei sehr ungünstigen Dickenverhältnissen empfiehlt Zinkpower eine lösbare Verbindung der einzelnen Elemente (z. B. Schraubverbindung).

Gibt es Zweifel an der Auslegung der Konstruktion, ist es ratsam, sich mit dem Feuerverzinker abzustimmen. Dies empfiehlt Bucher generell: Abgesehen von der Einhaltung der allgemeinen Verzinkungs-Richtlinien müsse man angeben, wie eine Konstruktion planerisch gedacht sei. „Wenn ich als Konstrukteur das Bauteil gedanklich links eintauchen will und mache es beim Verzinken rechts, dann passt das nicht.“ Die Aufhängepunkte am Verzinkungsgut müssen so angeordnet sein, dass das flüssige Zink beim Herausziehen der Stahlteile aus dem Zinkbad gut ablaufen kann. Des Weiteren sollte der Metallbauer Hohl- und räumliche Konstruktionen so gestalten, dass das Zink an jede Stelle der Konstruktion gelangt und in den Hohlkörper hinein- bzw. wieder herauslaufen kann. Auch bei den Einbauteilen der Fundamente habe man auf diesen Punkt achten müssen: „Wenn ich einen Hohlkörper habe, gibt es Schwitzwasser. Wir mussten die Stahlelemente so konstruieren, dass dieses Schwitzwasser wieder entweichen kann. Das heißt, dass die Bohrungen später über Oberkante Beton sitzen müssen. Ansonsten korrodiert das Bauteil von innen.“

Auch sind die Fertigungsprozesse spannungsarm auszuführen. Der Metallbauer muss die richtige Werkstoffauswahl und, speziell bei den Umformprozessen, spezifische Umformparameter berücksichtigen. Vermieden werden sollten Spalten und Überlappungsflächen, da dort Flüssigkeit aus den Vorbehandlungsbädern eindringen kann, die beim Tauchen in der Zinkschmelze explosionsartig verdampft. Kleinflächige Überlappungen soll der Metallbauer ringsum dicht verschweißen. Zwingend erforderlich sind Entlüftungsöffnungen für großflächige Überlappungen.

Fazit

Die Feuerverzinkung macht den Urenkopfturm zu einer äußerst witterungsbeständigen Konstruktion. Die Realisierung des Turms erforderte eine enge Abstimmung der beteiligten Planer und Konstrukteure. Tragwerksplaner, Metallbauer und Zimmerer haben sich regelmäßig getroffen, um gemeinsam die nach den statischen Vorgaben konstruktiv besten Lösungen zu entwickeln. Der Turm auf dem Urenkopf ist bereits der zweite, den Metallbau Bucher mit dem Zimmereibetrieb Langenbach realisiert hat.

Info & Kontakte

Bucher Metallbau GmbH

Im Wiesengrund 9

77960 Seelbach

Tel. 07823 96 160

www.metallbau-bucher.de