Roboterschweißen

Roboter scannt Stahl und programmiert sichStahlbauweise bei Industriehallen, Parkhäuser und Bürogebäude punktet nicht zuletzt durch die Modularität der Produkte von Goldbeck. Für automatisierte Schweißverfahren kleiner Losgrößen setzt der Generalunternehmer seit 2019 das IRPS ein, dabei programmiert der Roboter jedes einzelne zu schweißende Bauteil selbst – sofort, instant.

Das tragende Gerüst im Stahlbau sind die verschieden ausgeprägten und dimensionierten Stahlträger mit all ihren Anschlüssen von der Kopfplatte bis zu Steglaschen o.ä.. Und jedes dieser Bauteile kann beliebig viele Besonderheiten aufweisen, die eine durchgängig automatisierte Schweißstraße bisher wenig sinnvoll erscheinen ließen. Denn egal, welches der klassischen Verfahren eingesetzt wird, jeder Schweißroboter benötigt eine individuelle Programmierung. Parameter wie Material, exakte Abmessungen, zu schweißende Bauteile und Schweißnahtlage sowie deren Ausführung mussten online (am Werkstück) oder offline (mittels CAD-Konstruktionsdatensätzen) programmiert werden. Folge: Nur ab einer gewissen Mindest-Losgröße konnte sich ein Schweißroboter auf Dauer amortisieren.

Ab Losgröße 1 rentabel

Bei Goldbeck wurden daher in den vergangenen Jahren unterschiedliche Forschungsprojekte gestartet, in denen ermittelt werden sollte, wie sich eine solche Wunschlösung realisieren ließe. Die Ergebnisse waren bis in das Jahr 2018 eher ernüchternd und entsprachen nicht den Anforderungen. So formulierten die Verantwortlichen unter Leitung von Christian Schneider, Projektleitung Fertigung Stahlbau bei Goldbeck, ein Lastenheft und kontaktierten verschiedene Anbieter von robotergestützten Automatisierungssystemen. Letztlich war nach dem Sichten der Rückmeldungen nur die Lösung mit IRPS – Instant Robot Programming System – vom Softwareentwickler INSTANTpro aus den Niederlanden Erfolg versprechend. Dieser Anbieter stellte die aus damaliger Sicht gewagte Behauptung auf, mit IRPS könne man selbst Einzelstücke rentabel vollautomatisch schweißen.

„Der Kontakt zu Exner Ingenieurstechniek als Projektpartner und INSTANTpro als Hersteller von IRPS kam über Kuka Industries zustande, von denen wir bereits Anlagen in anderen Bereichen nutzen“, so Christian Schneider. „Als wir darüber informiert wurden, dass IRPS in der Lage sein soll, Werkstücke selbst zu erkennen und daraus Schweißprogramme zu erzeugen, klang das nach unseren vorangegangenen Erfahrungen sehr futuristisch, allein wegen der vielfältigen Varianten, die das System berücksichtigen sollte. Also nahmen wir Kontakt auf und sahen uns eine Testanlage bei Exner in Holland an.“

IRPS – ein Roboter programmiert sich

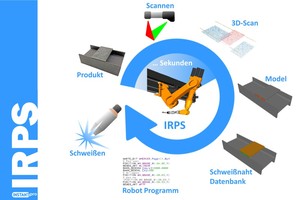

Wie soll das gehen, dass sich ein Schweißroboter selbst programmiert? Wie erkennt er die Werkstücke? Woher weiß er, wo und wie geschweißt werden soll? Diese Fragen stellte sich auch Emil Exner jr., Erfinder von IRPS und Geschäftsführer von INSTANTpro. „Der Gedanke, unterschiedliche Werkstücke im Stahlbau ohne Vorbereitung – also sofort oder instant – zu schweißen, hat unser Team schon über einige Jahre beschäftigt. Entstanden ist mit dem IRPS ein patentiertes System, das in seiner Art wohl einzigartig auf dem Markt ist und vorkonfigurierte Produktfamilien in beliebiger Zusammenstellung automatisch schweißen kann. Somit müssen systembekannte Bauteile nicht mehr kontrolliert werden. Jedes neue Material oder Profil wird also nur ein einziges Mal im System abgelegt, zusammen mit den Schweißparametern. Danach geht alles automatisch.“

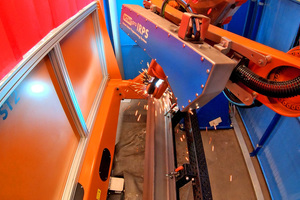

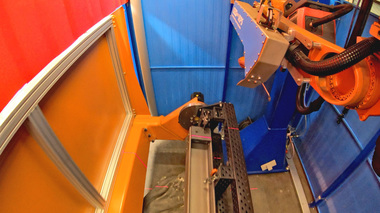

Wie funktioniert das? Es erscheint so logisch, war in der Realisierung jedoch mit einer Vielzahl von Unbekannten versehen. Einfach gesagt wird das Werkstück auf einer Vorrichtung platziert oder fixiert, je nach Bauteil und Größe. Dabei ist es prinzipiell fast egal, wie diese Positionierung erfolgt. Dann erhält der Roboter über den Klick auf einem Touchscreen außerhalb der Schweißzelle den Auftrag, sich über das Bauteil zu bewegen und dieses mittels Laserscanner einzulesen.

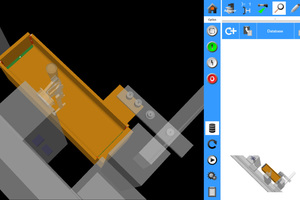

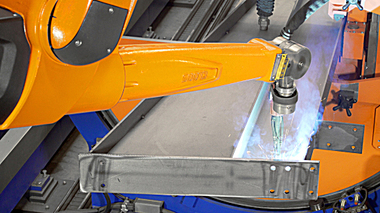

Daraus entsteht eine Punktewolke. Die IRPS-Basissoftware erstellt mittels algorithmischer Programme aus dieser Punktewolke ein fertiges Schweiß- und Bewegungsprogramm. Parallel wird ein optometrisches 3D-Scannerbild abgeleitet und auf dem Touchscreen dargestellt. Das 3D-Modell des Bauteils lässt sich mittels Fingertipp im Raum drehen, ähnlich wie bei CAD-Modellen. Oder einfach wie bei Grafiken auf dem Handy. Die Darstellung kann zur Prüfung und Änderung von Schweißnähten, Schweißparametern, Brennerstellung und vielem mehr dienen.

Hat der Scan das Bauteil erkannt und die Schweißnähte grafisch an den richtigen Stellen platziert, ist nur noch ein Klick auf dem Touchscreen erforderlich, um den kompletten Schweißvorgang zu starten. Dazu sind nicht einmal detaillierte Schweißkenntnisse beim Bediener erforderlich.

Von der Theorie in die Praxis

Goldbeck entschied sich im Jahr 2018 für die IRPS-Anlage und nahm diese im Frühjahr 2019 in Betrieb. Was wird mit dem Roboter verarbeitet?

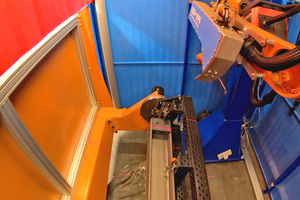

Derzeit ist die Anlage konfiguriert mit dem Fokus auf Aufnahme von Doppel-T-Trägern mit einer Länge bis zu 3.000 mm. Da diese Werkstücke sehr schwer sind, wurde ein Drehtisch installiert, sodass immer ein Werkstück geschweißt und ein weiteres eingelegt oder entnommen werden kann. Ebenfalls für ein einfacheres und schnelleres Handling sind Drehpositionierer in der Lage, die Träger immer in die optimale Schweißposition zu drehen. Dies ist insbesondere deshalb wichtig, um immer in Wannenlage zu schweißen und um das Werkstück für das Schweißen an der „Unterseite“ nicht erneut einrichten zu müssen.

Der Laserscanner ist am Roboterarm montiert und der sechsachsige Roboter kann an einer Linearachse verfahren werden. Dadurch hat er einen maximalen Arbeitsraum. Das Werkstück wird vom Drehpositionierer entlang der Längsachse leicht über Eck gedreht. IRPS scannt daher zunächst zwei von oben sichtbare Seiten des Werkstücks und erzeugt nicht nur das Schweißprogramm, sondern auch die für das optimale Schweißen notwendigen Lageveränderungen auf dem Drehpositionierer. Sind die sichtbaren und erreichbaren Ebenen geschweißt, wird das Werkstück automatisch gewendet, erneut gescannt und dann die beiden weiteren Seiten geschweißt.

„Neben diesem einfachen Ablauf hat es uns überzeugt, dass IRPS lernfähig ist und damit eine Art künstlicher Intelligenz besitzt“, so Christian Schneider. „Bauteile, die das System einmal erkannt hat, werden ebenso wie die dazu erforderlichen Schweißparameter in einer Parameterdatenbank abgelegt und müssen dann beim nächsten ähnlichen Werkstück nicht mehr neu erlernt werden. Die Treffergenauigkeit hinsichtlich vorgeschlagener Schweißstellen und Nahtausführung war aber von Anfang an sehr hoch.“

Auf unsere Frage an einen Mitarbeiter, der nun an der IRPS-Anlage tätig ist und nur noch hie und da kleine Heftpunkte anbringt, ob er die Anlage als Konkurrenz empfindet, verneint dieser sehr deutlich und betont: „Mit der neuen Anlage erzeugen wir eine gleichbleibende Qualität und die Arbeit ist für uns erheblich leichter geworden, schließlich haben wir es den ganzen Tag mit sehr schweren Bauteilen zu tun. Und von einem speziellen schweren Stahlwinkel, den wir bisher zu zweit schweißen mussten, produziert die neue Anlage in drei Stunden 26 Stück. Manuell haben wir zu zweit in einer kompletten Schicht bestenfalls 20 erreichen können. So bleibt mehr Zeit für andere spezielle Aufgaben, die einen Handschweißer erfordern.“ Einfach zusammengefasst wurden Arbeitsumgebung, Qualität und Output parallel verbessert.

IRPS wird zum Erfolg

Und weil das auf Anhieb so gut funktioniert hat, kommen immer neue Ideen aus der Mitarbeiterschaft von Goldbeck, welche Bauteile sich ebenfalls gut für die automatische Verarbeitung mit IRPS eignen würden. Goldbeck ist schon seit jeher ein innovatives Unternehmen und hat erst Ende 2017 einen internationalen Preis als Unternehmer des Jahres erhalten. Innovation bedeutet neben der Inbetriebnahme der Anlage auch die permanente Fortbildung im Unternehmen. So erhalten alle Konstrukteure eine kurze Vorstellung der IRPS-Anlage, um zu sehen, welche Möglichkeiten in der Technik stecken. Ziel ist es, dieses Wissen direkt umzusetzen, wenn neue Bauteile konstruiert werden. Anders gesagt: Man kann Bauteile schon bei der Konstruktion so auslegen, dass sie sich bestens für IRPS eignen.

Schneller, besser und rentabler

Warum selbst Einzelstücke schneller geschweißt werden können, sollte aus den obigen Ausführungen klar werden. Besser steht für eine immer wieder reproduzierbare Nahtqualität und die Möglichkeit, Bauteile, die zuvor mit mehreren Nahtlagen händisch geschweißt wurden, nun in einem Zug zu schweißen. Daneben erkennt IRPS Maßtoleranzen der Bauteile automatisch, sodass keine Anpassungen notwendig sind. Rentabler ist die Anlage nicht nur, weil sie ohne Pause auch im Mehrschichtbetrieb einsetzbar ist, sondern weil es eben keines Programmierers bedarf, um Programme anzupassen. Zum einen ist es schwierig, solche Programmierer überhaupt am Arbeitsmarkt zu finden, und zum anderen sind deren Tätigkeiten mit einem hohen Lohnniveau verbunden. Last but not least sind die Anforderungen zur Bedienung der Anlage nicht besonders hoch, denn nach einer zweitägigen Schulung war das Team in der Lage, mit IRPS selbst komplexe Bauteile schweißen zu lassen. Durch die Effizienzsteigerung mit IRPS entstand bei Goldbeck die Idee, ggf. einige Fremd-Schweißaufträge wieder ins Unternehmen zurückzuholen.

Fazit

Und was kostet das? Natürlich dürfen wir an dieser Stelle keinen Einblick in die Kosten des Projekts geben. Aber Christian Schneider und Emil Exner sind sich nach den Kostenbetrachtungen und der Wirtschaftlichkeitsanalyse, die für die interne Projektfreigabe erforderlich waren, einig darüber, dass sich die neue IRPS-Schweißroboteranlage schnell amortisiert.

Christian Schneider ist nicht nur selbst überzeugt von IRPS, sondern konnte auch das Management des Familienunternehmens für das neue System begeistern. „Neue Ideen für weitere Anwendungen reifen schon jetzt, obwohl wir mit dem Produktivbetrieb erst vor Kurzem begonnen haben.“