Höchster Schweizer Tower

Roche New Office Building 2Das New Office Building 2 ragt mit seinen 205 m Bauhöhe in die Basler Skyline und gilt momentan als das höchste Gebäude der Schweiz. Im März 2022 wurde der Tower nach dem Entwurf des Architekturbüros Herzog & De Meuron nach rund 2,5 Jahren fertiggestellt. Den folgenden Objektbericht hat freundlicherweise das Schweizer Fachmagazin Fassade zur Veröffentlichung freigegeben.

Es überragt seinen am Rheinufer platzierten Vorgänger Bau 1 um neun Stockwerke. Nebst höchsten technischen Ansprüchen an die Fassadenkonstruktion war auch der logistische Ablauf auf dem beengten Terrain des bestehenden Roche-Geländes eine Herausforderung. Für die Montage der rund 2.800 Elemente musste zusätzlich der Witterung erhöhte Aufmerksamkeit geschenkt werden, da sie komplett von außen mittels drei Baukränen erfolgte.

Baugestaltung

Die Fassadenelemente bilden dreiseitig eine homogene Fläche, die in ihrer Vertikalen über die gesamten 205 m Höhe verläuft. Nordseitig, dem Werksgelände zugewandt, verläuft das Gebäude in Treppenform nach oben. Jedes dritte Stockwerk verfügt über einen Terrassenbereich und in den ersten zwölf Geschossen befinden sich vier Loggia-Bereiche mit Glasuntersichten. Im 12. Geschoss befindet sich eine Schiebetüranlage, deren zwei Fest- und Schiebefelder aufgrund der Abmessungen auf der Baustelle verglast werden mussten. Für die Sondergeschosse des Technikbereichs im Geschoss 21–22 und der Screenwall im Geschoss 49–50 wurde zusätzlicher Stahlbau montiert.

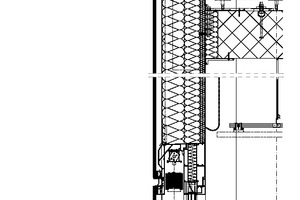

Die EG-Fassade im Pfosten-Riegel-System besteht aus geschweißten Spezialstahlträgern und einer Dreifachverglasung von 6 m Höhe sowie integrierten Türen und Drehtrommeltüren. Nord- und südseitig wurden im Übergang von EG- zu Elementfassade Glasvordächer mit Glasuntersichten integriert. Ostseitig ragt ein Vordach aus einer 20 mm dicken und 3 m tiefen freischwebenden Stahlplatte aus der Fassade in den Werksbereich.

Fassade

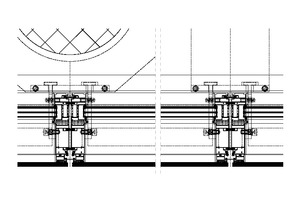

Bei der Fassadenkonstruktion handelt es sich um vorfabrizierte Aktiv-Air-Plus-Fassadenelemente mit integriertem Sonnenschutz. Insgesamt besteht die Hauptfassade aus rund 2.800 komplett im Werk vorgefertigten Elementen mit den Hauptabmessungen von 2,9 m × 3,9 m. Nordseitig variiert die Breite durch eine aufgelöste Achseinteilung von 2,0 m bis 2,9 m. In einigen Geschossen variiert zusätzlich die Höhe bis auf 5,4 m. Ein Drittel der Elemente im Norden musste 3-feldig bis zu 5,8 m Höhe gefertigt werden, da diese zugleich die Brüstungen der Terrassen bilden.

Dem Isolierglas der inneren Haut ist eine Prallscheibe vorgesetzt, bestehend aus einem VSG mit umlaufendem Randsiebdruck, am Element fixiert mittels SSG-Adapterrahmen. Dem Panelbereich ist eine Brüstungsverglasung vorgesetzt, welche sich nur im Siebdruckmuster (gestreift über die ganze Höhe) von der Prallscheibe unterscheidet. Ein Hauptbestandteil des architektonischen Konzeptes ist, dass das äußere Erscheinungsbild demjenigen des Bau 1 entspricht. Der von außen nicht sichtbare Hauptunterschied liegt darin, dass die Elementeinteilung aus Gründen der Montagesicherheit den Elementstoß in Brüstungshöhe erhalten hat.

Die Fassadenelemente bestehen aus komplett neu entwickelten und gefertigten Aluminiumprofilen mit der Oberfläche E4/EV1. Der Sonnenschutz besteht aus einer Raffstore mit Aluminiumlamellen und erfüllt die Anforderungen für den Einsatz im Elementzwischenraum. Nicht nur Winkelstellungen, Licht-Schatten-Stellungen und dergleichen werden automatisch mit zusätzlicher manueller Bedienung koordiniert, die Steuerung verfügt ebenfalls über eine Spezialeinstellung für den Vogelschutz, da sonst die große Höhe des Gebäudes die Bahn der Zugvögel behindern könnte. Aufgrund der Treppenform der Nordfassade verfügen diese Elemente über sogenannte Brüstungskoffer mit integrierter Entwässerung. Über diese findet die Entwässerung der Loggia- und Terrassenbereiche in die Sanitärinstallation des Gebäudes statt. Die Zugangs- und Fluchttüren zu den Terrassen und Loggien im Norden bestehen aus Systemprofilen, integriert in das Fassadenelement, und sind gebäudeseitig mittels Sensoren und Druckdifferenzmessern überwacht. Bei zu großen Winddruckverhältnissen werden die Türen blockiert und lassen sich nicht mehr von innen öffnen. Der Fluchtweg vom Außenbereich nach innen ist dabei mechanisch immer gewährt. Auch die Schiebetüranlage im 12. Geschoss besteht aus integrierten Systemprofilen, überwacht und gesteuert durch die Gebäudetechnik.

Mit Ausnahme von einigen wenigen Bereichen (zwei Revisionsflügel über den Vordächern, neun integrierte NRWA-Klappflügel, die Schiebetüranlage im 12. Geschoss sowie Zugangs- und Fluchttüren zu den Terrassen und Loggien im Norden) sind keine speziellen Öffnungen in der Fassade integriert. In den Geschossen der Haustechnik vom 21. zum 22. Geschoss sind für die Be- und Entlüftung des Gebäudesystems offene Elemente mit fix im Element integrierten Lamellen montiert. Aufgrund der zweistöckigen Höhe des Technikbereiches wurde für diesen Bereich eine zusätzliche Stahlkonstruktion gestellt.

Das 49. Geschoss, genannt «Screenwall», verdeckt die sich auf dem Dach befindende Konstruktion der Fassadenbefahranlage sowie den Technikraum. Dieser Teil der Fassade unterscheidet sich einzig durch einen Punktsiebdruck in der inneren Isolierscheibe, um ein homogenes Gesamtbild zu erhalten. Losgelöst von den darunterliegenden Geschossen wurde auch für dieses Geschoss ein zusätzlicher Stahlbau montiert.

Die EG-Fassade im Pfosten-Riegel-System besteht aus 6 m hohen geschweißten Spezialstahlträgern, um die hohen Lasten der großflächigen Dreifachverglasungen aufnehmen zu können. Das Vordach Ost mit seiner freischwebenden 3 m × 16 m großen Stahlplatte wiegt ca. 10 t und ist an die Stahlpfosten der PR-Fassade geschweißt. Die Wandung der Pfosten musste in dem Bereich auf 30 mm verdoppelt werden, um diese Lasten abzutragen. Die nord- und südseitig integrierten Glasvordächer mit Ausladung von 4,3 m im Übergang von EG- zu Elementfassade entsprechen visuell denjenigen des Bau 1. Die Tragkonstruktion besteht aus Stahlkragarmen mit seitlichen Windverbänden, an denen die Lasten der Brüstungsgläser sowie der Glasuntersichten abgetragen werden.

Montage und Logistik

Die erschwerte Zufahrt zum Gebäude und das straffe Zeitlimit zum Abladen stellte nur eine Herausforderung der Montagephase dar. Das Management der Lagerflächen in der beengten Lage und der Witterung bedurften großer Aufmerksamkeit. Aufgrund der Vielzahl von anderen Gewerken unterlag die Anlieferung einem System mit fixen Lieferzeiten via ausgelagertem Checkpoint, von welchem aus die Logistik koordiniert wurde.

Da die Fassadenelemente jedoch wegen deren Grösse und der Montage mittels Baukran stehend im Transportgestell angeliefert wurden, musste die Baustelle über eine Spezialroute für Schwertransporte durch die Innenstadt von Basel angefahren werden. Die zuvor erwähnten überhohen Elemente, sprich höher als 3,9 m, mussten liegend verpackt und nach dem Abladen in den Transportgestellen zur Montage aufgestellt werden. Dies betraf mit acht umlaufenden Geschossen und jedem zweiten Geschoss der Nordfassade einem nicht unerheblichen Anteil der Gesamtfassade.

Das Gebäude ist dreiseitig umgeben vom sich in Betrieb befindenden Roche-Werksareal und liegt südseitig halb im öffentlichen Bereich der Grenzacherstrasse. Da der Rohbau mit Abstand von zehn Geschossen zeitgleich gebaut wurde, mussten die vorhandenen Zeitfenster der Baukräne effizient genutzt werden, was eine Positionierung der Transportgestelle möglichst im Montagebereich bedingte.

Im Bereich der Ostfassade, wo sich vier Baulifte sowie ein Baukran befanden, wurde daher eine erhöhte Lagerbühne für die Zwischenlagerung der bis zu 10 t schweren Transportgestelle gebaut. Für den Hauptanlieferbereich in der Südfassade bedeutete dies, dass für die Dauer der Elementmontage keine Anlieferungen stattfinden konnten. Die Montage der Fassadenelemente wurde über die ganzen 205 m Höhe von außen mittels Fahrni Gegengewichtsanlage (GGA) und Baukran ausgeführt. Eine GGA wurde benötigt, um die Distanz der nach außen ragenden Windschilde und Fangnetze zu überwinden. Da die Nordfassade sich ab dem 14. Geschoss alle drei Geschosse um ein Elementmaß verkleinert, konnte der Bereich ab dort ohne GGA montiert werden. Der zuvor erwähnte zusätzliche Stahlbau wurde ebenfalls mittels GGA montiert.

Spezielle Bereiche

Den wohl speziellsten Bereich im Sinne der Montage stellte die Schiebetüranlage im 12. Geschoss dar. Die Schiebetüranlage, deren zwei Fest- und Schiebefelder jeweils eine Abmessung von 3,2 m × 6,1 m aufweisen, musste komplett auf der Baustelle verglast werden. Die vor Ort dicht geschweißten Unterkonstruktionen und zugehörigen Rahmen wurden vorgängig in der bereits montierten Elementfassade eingebaut. Die rund zwei Tonnen schweren Isoliergläser wurden dann mittels an der GGA montierten, schwenkbaren Sauganlage zwischen den bestehenden Fassadenelementen hindurch in Position gebracht. Anschließend mussten die Gläser zur Montage an die Sauganlage des im Inneren des Gebäudes stehenden Mobilkranes übergeben werden. Im Nachgang wurden dann die Glasuntersichten montiert.

Der Einbau des Stahlvordaches in der Ostfassade war wegen des Zugangs ebenfalls ein spezieller Bereich. Nicht das Gewicht von ca. 10 t war problematisch, sondern die Abmessung von 3 m × 16 m in Montageposition zwischen den bestehenden Bau 34 und der PR-Fassade zu bringen. Das Vordach wurde im Norden angeliefert, mittels 120 t Mobilkran über den Bau 34 gehievt und auf das zuvor erstellte Montagegerüst gelegt. Nach Verschweißung des Stahlvordaches mit der PR-Fassade konnte das Schwerlastgerüst entfernt werden. Die Fassadenelemente hinter den vier Bauliften wurden während der laufenden Montage in den oberen Geschossen bereits montiert und geschlossen. Nach Entfernung der Baulifte und -kräne bleiben die Elemente in den Bereichen der Rückhalterungen nur temporär geschlossen. Die Brüstungsgläser wurden nach Beendigung des Liftabbaus mittels Fassadenbefahranlage montiert.