Impulsschweißverfahren

Wirtschaftlichkeit und ArbeitsschutzBisherigen Impulsschweißprozessen werden hoher Wärmeeintrag, hohe UV-Strahlung und geringe Schweißgeschwindigkeit nachgesagt. Neueste Impulsschweißprozesse wie der Focus.Puls können diese Nachteile kompensieren und die Vorteile dieser Technologie vollständig umsetzen.

Neueste Pulsschweißprozesse wie der Focus.Puls-Prozess können die Nachteile der bisherigen Pulstechnologie kompensieren und bieten darüber hinaus weitere Vorteile gegenüber dem konventionellen Lichtbogen.

Stand der Technik

Der beim Schweißen im Stahlbau häufig eingesetzte konventionelle Lichtbogen wird definiert durch die Art des Werkstoffübergangs. Dabei ist der Leistungsbereich des Mischlichtbogens und des Sprühlichtbogens der am häufigsten anzutreffende. Jedoch gibt es aufgrund von prozessspezifischen Besonderheiten zum Teil erhebliche Nachteile der jeweiligen Lichtbogenarten. Als Nachteil für den Mischlichtbogen ist vor allem die hohe Spritzer- anfälligkeit zu nennen. Diese wird durch relativ große Tropfen, welche im Normalfall im Kurzschluss übergehen, hervorgerufen [1]. Für den Sprühlichtbogen und den Mischlichtbogen kann als Nachteil die hohe Schweißrauchemission genannt werden [8], [9]. Diese wird hervorgerufen durch eine lokale Überhitzung des abzuschmelzenden Zusatzwerkstoffes.

Beim Einsatz stufengeschalteter Schweißstromquellen kommt für den konventionellen Lichtbogen zusätzlich die Problematik des ungeregelten Start- und Endprozesses hinzu. Das kann wiederum am Beginn der Schweißung zu Spritzern und am Ende der Schweißung zu Endkratern führen [2]. Als Vorteil des konventionellen Lichtbogens gelten die vielseitige Anwendbarkeit sowie die relativ einfache, robuste und im Normalfall kostengünstige Anlagentechnik.

Beim Pulsschweißen werden an die Stromquelle sehr viel höhere Anforderungen gestellt. Diese verfügen üblicherweise über mikroprozessorgesteuerte Verfahren mit aufwändiger Elektronik. Die Schweißprozesse laufen nahezu immer voll digitalisiert ab, und es werden zum Teil Hunderte aufwändig programmierte Synergiekennlinien im Speicher hinterlegt. Pulsschweißprozesse haben gegenüber dem konventionellen Lichtbogen eindeutige Vorteile. Insbesondere ist der im Normalfall spritzerfreie Pulsprozess einfach anwendbar. Auch lassen sich durch die individuelle Programmierung die Startprozesse so einstellen, dass Kaltstellen oder starke Spritzerbildung vermieden werden können. Ebenso können durch spezielle Programme die Endkrater nahezu vollständig unterbunden werden.

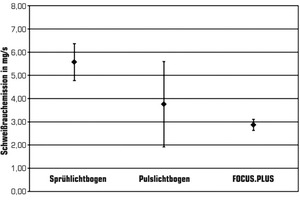

Untersuchungen von mehreren Forschungsstellen haben ergeben, dass Pulsprozesse gegenüber den konventionellen Prozessen, insbesondere dem Misch- und Sprühlichtbogen, eine deutlich verringerte Schweißrauchemission haben [8], [9] (Abbildung 1).

Als Nachteile des üblicherweise kurzschlussfrei eingestellten Impulslichtbogens kann der relativ hohe Wärmeeintrag und die dadurch bedingten Beeinträchtigungen genannt werden. Durch den relativ geringen Lichtbogendruck ist das Einbrandverhalten eher schlecht. Dadurch muss die Schweißgeschwindigkeit verringert werden. So war der bisherige Impulslichtbogen hinsichtlich der Produktivität dem Sprühlichtbogen deutlich unterlegen. Weiterhin kommt es infolge der großen Lichtbogenlänge zu hoher Emission von UV-Strahlung, welche zu Schädigungen an Augen und Haut führt. Auch kommt es durch UV-Strahlung zu gesundheitsschädlicher Ozonbildung [7].

Mit der Einführung des neuartigen Pulsschweißprozesses Focus.Puls konnten erstmalig die Eigenschaften des konventionellen Lichtbogens und der Pulslichtbögen vereint werden. Die resultierenden Vorteile des Fokus.Puls Prozesses sollen im Weiteren überprüft werden.

Vorgehensweise

Unterschiedliche Kriterien der Schweißprozesse wurden verglichen. Als Grundlage für alle Untersuchungen galt es, einen G3Si1 mit 1,2 mm Durchmesser abzuschmelzen. Das verwendete Schutzgas mit 82 % Ar und 18 % CO2 wurde mit 16 l/min zugeführt. Geschweißt wurden Blindnähte mit neutraler oder stechender Position. Ein Vergleichskriterium war die Leistungsaufnahme des Prozesses. Es wurde die Lichtbogenleistung durch eine zeitlich hoch aufgelöste Messung von Stromstärke und Spannung am Brenner erfasst und der entsprechende zeitliche Leistungsverlauf ermittelt und gemittelt. Die Schweißrauchemission wurde in Zusammenarbeit mit dem ISF der RWTH Aachen gemessen [5]. Dabei kam ein Versuchsaufbau in Anlehnung an DIN EN 15011 zum Einsatz. Geschweißt wurden Blindnähte auf S235 mit 10 mm Blechdicke. Es wurden in der Kammer alle Emissionen aus dem Prozess erfasst und durch einen Filter aufgefangen. Mittels Differenzwägung wurde die Schweißrauchmenge über den Schweißzeitraum von ca. 30 s berechnet und anschließend auf die Schweißzeit normiert.

Die UV-Bestrahlungsstärke wurde in Zusammenarbeit mit den INP Greifswald e.V. gemessen [6]. Zum Einsatz kam ein kalibrierter Spektrograph AvaSpec-ULS2048, welcher im Abstand von 980 mm mit direktem Blick auf den Lichtbogen positioniert wurde. Der Messbereich des Spektrographs betrug 235 mn – 380 nm.

Im Folgenden sollen die Ergebnisse für die einzelnen Vergleichskriterien immer für einen bisherigen Standard-Puls, einen Sprühlichtbogenprozess und für den neuen Focus.Puls-Prozess gegenübergestellt werden. Grundlage für den Vergleich ist immer die Drahtvorschubgeschwindigkeit. Sonstige Randbedingungen wie Nahtart, Position, Schutzgasmenge usw. werden jeweils konstant gelassen.

Ergebnisse

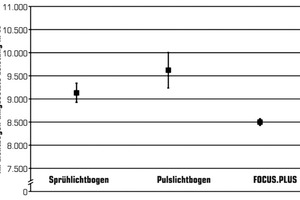

Mit kurzschlussfreien bisherigen Pulsprozessen ist, wie bereits beschrieben, ein hoher Wärmeeintrag in die Fügezone verbunden. Dieser Wärmeeintrag lässt sich mit der umgesetzten Leistung am Lichtbogen beschreiben. Daher wurden Schweißungen von unterschiedlichen Pulsschweißprozessen durchgeführt und mit verschiedenen Standard-Sprühlichtbogenprozessen verglichen. Anhand Abbildung 2 ist ersichtlich, dass sowohl verschiedene Sprühlichtbogen- als auch Pulslichtbogenprozesse stark abweichend im Leistungseintrag ausfallen können. Ursachen sind die unterschiedlich eingestellten Lichtbogenlängen auf der jeweiligen Kennlinie der Prozesse, aber auch Differenzen aufgrund vielfältiger Pulsformen. Grundsätzlich kann aber bestätigt werden, dass der Leistungseintrag durch den Lichtbogen bei den bisherigen Pulsprozessen höher ausfällt als bei den Sprühlichtbogenprozessen. Der Wärmeeintrag in den Grundwerkstoff, der sich anhand von Wirkungsgrad und Schweißgeschwindigkeit berechnet, fällt vom Verhältnis her identisch zur Leistung aus, da die Vorschubgeschwindigkeit bei konstant 10 mm/s und die Wirkungsgrade für Sprühlichtbogen und Impulslichtbogen in diesem Leistungsbereich nahezu identisch sind [4].

Vergleicht man hingegen den Focus.Puls-Prozess mit dem Sprühlichtbogen und dem bisherigen Pulslichtbogen, so wird ersichtlich, dass die zugeführte Leistung im Lichtbogen um ca. 5 % bis 15 % im Vergleich zu den anderen Prozessen verringert ist. Die gleichen Messungen wurden bei einer Drahtvorschubgeschwindigkeit von 13,0 m/min durchgeführt. Hier wurde ebenfalls eine Verringerung der Lichtbogenleistung um 3 % bis zu 25 % für den Focus.Puls-Prozess festgestellt. Ähnlich verhält es sich mit dem Leistungsbereich von 7,0 m/min. Beim klassischen Mischlichtbogen kann die Leistung hierbei mit ca. 5.750 W angegeben werden. Der bisherige Pulslichtbogen liegt im Mittel bei ca. 6.700 W und damit ca. 17 % darüber. Der Focus.Puls- Prozess liegt wiederum nahezu gleichauf mit dem Mischlichtbogen bei 5.850 W.

Die Ergebnisse belegen, dass der Focus.Puls-Prozess hinsichtlich Leistungsumsatz und somit dem Wärmeeintrag keinen Nachteil zum konventionellen Lichtbogen aufweist. Er hat im Gegenteil dazu deutliche Vorteile gegenüber dem Sprühlichtbogen hinsichtlich des Wärmeeintrages.

Als weiteres Vergleichskriterium wurden die Schweißrauch-emissionen der unterschiedlichen Prozesse untersucht. Wie oben beschrieben, emittiert der Pulslichtbogen im Allgemeinen niedrigere Schweißrauchemissionen als der Sprühlichtbogen. Das hat sich auch bei den hier vorliegenden Messungen bestätigt. Der Sprühlichtbogen emittiert im Mittel für vier verschiedene Schweißstromquellen ca. 5,6 mg/s und der Impulslichtbogen ca. 3,8 mg/s. Beim Pulslichtbogen ist jedoch die Bandbreite für die vier Schweißstromquellen sehr breit gefächert. Grundsätzlich kann festgestellt werden, dass mit längerem Lichtbogen auch die Schweißrauchemissionen zunehmen. Der Focus.Puls-Prozess liegt im Mittel bei ca. 2,9 mg/s und befindet sich damit deutlich unterhalb der Mittelwerte für den Sprüh- und den bisherigen Pulslichtbogen.

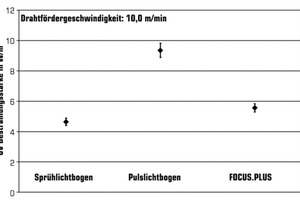

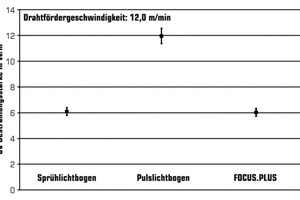

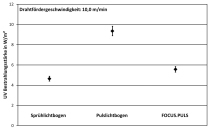

Es können also mit dem Focus.Puls-Prozess die Schweißrauchemissionen gegenüber dem Sprühlichtbogen deutlich verringert werden. Neben dem Schweißrauch wird beim Schweißen auch immer UV-Strahlung emittiert. Die Messungen zur UV-Bestrahlungsstärke belegen, dass der bisherige Pulslichtbogen mit 9 - 13 W/m² eine etwa um den Faktor zwei höhere Bestrahlungsstärke aufweist als der Sprühlichtbogen. Der Focus.Puls-Lichtbogen hingegen liegt bei der UV-Bestrahlungsstärke nur auf dem Niveau des Sprühlichtbogens.

Da Anwender mit der Bestrahlungsstärke als Zahlenwert nicht vertraut sind, sei hier auf die TROS [3] mit entsprechenden Grenzwerten und Umrechnungsformeln verwiesen. So beträgt beim Schweißen mit dem Sprühlichtbogen bei 10,0 m/min in 0,3 m Entfernung die Gesamtzeit, die ein Schweißer ungeschützt arbeiten darf, ca. 0,6 s. In 4,0 m Entfernung, wo z.B. ein Lagerarbeiter beschäftigt ist, beträgt diese Zeit ca. 1 Minute und 43 s.

Bei Verwendung des bisherigen Pulslichtbogens hingegen verkürzen sich diese Zeiten etwa auf die Hälfte. Der Lagerarbeiter in 4 m Entfernung darf sich dann nur noch etwa 53 s der Strahlung des Lichtbogens aussetzen. Beim Einsatz des Focus.Puls-Prozesses hingegen werden etwa die Werte des Sprühlichtbogens erreicht. Daher gibt es für diesen Prozess keine zusätzliche Einschränkung, was die Aufenthaltsdauer im Gefährdungsbereich angeht.

Als weiteres Vergleichskriterium wurde die Anwendbarkeit des Focus.Puls-Prozesses in der Praxis betrachtet. Im Allgemeinen kommt es durch den hohen Wärmeeintrag bei den bisherigen Pulslichtbögen zu Einbrandkerben und teils vorlaufender Schmelze sowie einem schlecht modulierbaren Schmelzbad. Aus diesen Gründen bevorzugen die Schweißer den Sprühlichtbogen.

Durch die oben beschriebenen Eigenschaften des neuen Focus.Puls-Prozesses ist das Verhalten der Schmelze ähnlich wie beim Sprühlichtbogen. Es gibt für die Schweißer keine Einschränkungen hinsichtlich der Schweißgeschwindigkeit. Auch bei Drahtvorschubgeschwindigkeiten oberhalb von 12,0 m/min beim 1,2 mm G3Si1 ist die Schmelze sehr gut beherrschbar. Besonders deutlich wird dieses Verhalten z. B. bei Zwangslagenschweißungen. Selbst Überkopf-Schweißungen sind mit dem neuen Focus.Puls-Prozess möglich. Der stabile Lichtbogen kann auch in engen Fugen und bei langem Stickout eingesetzt werden.

Neue Anwender des Focus.Puls-Prozesses arbeiteten zuvor häufig mit dem Sprühlichtbogen bei ca. 10,0 m/min (1,2 m G3Si; Ar82/ CO2 18). Der Wechsel auf den Focus.Puls-Prozess gab den Schweißern mehr Sicherheit beim Bewältigen ihrer Aufgaben. Häufig wurde die Schweißleistung in Form der Drahtvorschubgeschwindigkeit erhöht und die Schweißer schweißten dann automatisch mit ca. 12-13 m/min. So erhöhten sich die Schweißgeschwindigkeit und damit die Produktivität jedes einzelnen Schweißers. Auch die geringere Fehleranfälligkeit durch spezielle Start- und Endprogramme sowie universelle Einsatzfähigkeit des Focus.Puls-Prozesses ohne aufwändiges Umschalten an der Stromquelle führte zu einer signifikanten Erhöhung der Produktivität der Schweißer.

Fazit

Der Focus.Puls-Prozess nutzt alle Vorteile des bisherigen Pulslichtbogens und des konventionellen Lichtbogens, insbesondere des Sprühlichtbogens, konsequent aus. Dadurch können die Vorteile — wie geringer Wärmeeintrag, weniger Schweißrauch und weniger UV-Strahlung — vollständig auf diesen neuen Prozess übertragen werden. Somit ergeben sich für diesen neuartigen Pulsschweißprozess viele Vorteile, was den Arbeitsschutz der Schweißer und der Personen im näheren Umfeld des Schweißers angeht. Vor allem aber können Vorteile in der Produktivität des Schweißprozesses erreicht werden. Alle Nachteile der Standard-Pulsprozesse können vermieden werden. Die Schweißer arbeiten ohne persönliche Einschränkungen mit höheren Leistungen und können diese in eine Steigerung der Produktivität umsetzen.

Somit steht mit dem Focus.Puls-Prozess ein neuartiger Schweißprozess für die stahlverarbeitende Industrie zur Verfügung, welcher sowohl aus Sicht des Arbeitsschutzes als auch der Wirtschaftlichkeit neue Maßstäbe setzt.

![Abb. 1: Vergleich der Schweißrauchemissionen von konventionellen Prozessen gegenüber Pulsprozessen nach [8] und [9].](https://www.metallbau-magazin.de/imgs/tok_4d2e19028afcc1d8865ff4e701242d70/w300_h200_x400_y333_102205361_246a46f1ce.jpg)

![Aufbau zur Erfassung der Schweißrauchemissionen [5].](https://www.metallbau-magazin.de/imgs/tok_39fddf7b16348f78fb9a03b65dcd84ef/w300_h200_x400_y533_102205373_8ec67fd8bf.jpg)