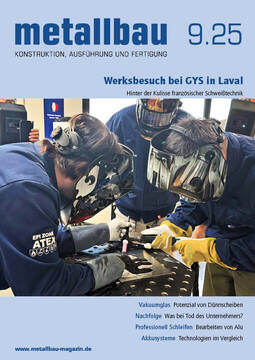

GYS Werksreportage

Steigende Marktanteile in DeutschlandGYS Deutschland lädt einmal im Jahr einige Kunden ein, die Firmenzentrale in Laval im Norden Frankreichs zu besuchen. Dieses Jahr war die Redaktion metallbau bei dieser Stippvisite mit dabei. Die Werksreportage gibt einen Einblick hinter die Kulissen des Herstellers von Schweißtechnik.

Wie anspruchsvoll der Markt für Schweißtechnik ist, hat erst im Sommer die Liquidation des Herstellers Rehm in Uhingen gezeigt. Auf dem Weg nach Laval hat sich der Reisetrupp immer wieder über die Insolvenz des deutschen Familienbetriebs unterhalten. GYS-CEO Bruno Bouygues erzählte bei der Vorstellung seines Unternehmens, dass er sich für eine Übernahme interessiert hatte, ein Kauf kam jedoch nicht in Frage, weil die „Fixkosten im Vergleich zum Umsatzpotenzial etwa vier Mal so hoch anzusetzen waren“.

Wird ein Hersteller für Schweißtechnik liquidiert, stellt sich bei Metall-/Stahlbauern die Frage nach Ersatzteilen. Deshalb: Bei der Kaufentscheidung spielt die Zukunftsfähigkeit eines Herstellers eine entscheidende Rolle. Damit dahingehend in Bezug auf GYS keine Zweifel aufkommen, hebt Bouygues sein C1+-Rating bei der Banque de France hervor. Der CEO betont: „Wir sind in der Lage, die nötigen Investitionen in Entwicklung und Forschung in den nächsten Jahren zu stemmen und werden einer der Top-Hersteller für Schweißtechnik bleiben.“

Neben enormen Investitionen in Forschung und Entwicklung der Software bietet der französische Zulieferer Lieferzeiten von zwei Tagen und fortlaufende Innovation. „Im Jahresschnitt führen wir ca. 50 Produktneuheiten von Ladegeräten bis hin zu Schweißstromquellen in den Markt ein“, sagt Bouygues und hebt hervor: „Wir europäischen Hersteller müssen aufpassen, dass unser Markt nicht von chinesischen Geräten dominiert wird.“ Zunehmende Elektronik in den Geräten verkürzt die Lebensdauer, so gibt es heute schon nach acht Jahren Probleme bei der Beschaffung von Ersatzteilen für die Stromquellen. Die Schweißtechnik entwickelt sich so schnell, dass installierte Steuerplatinen ca. fünf Jahre aktuell sind.

Der Wettbewerb um den Markt für Schweißtechnik ist groß und international. Rehm Schweißtechnik ist nun ausgeschieden. Zwei deutsche Hersteller wurden in den vergangenen Jahren von ausländischen Produzenten übernommen: Cloos gehört seit 2019 dem chinesischen Automatisierungs- und Robotikkonzern Estun Automation, Lorch seit 2023 der japanischen Daihen Corporation. EWM, ehemals von der Szczesny-Familie geführt, wird voraussichtlich im zweiten Halbjahr 2025 durch ESAB übernommen. Das börsennotierte Unternehmen mit Hauptsitz in Maryland, USA, beschäftigt weltweit 9.300 Mitarbeiter. Im Juni gab der Schweißgerätehersteller bekannt, dass er eine verbindliche Übernahme für rund 275 Mio. Euro unterzeichnet hat. EWM, ein Anbieter von Lichtbogenschweißtechnologie, beschäftigt etwa 800 Mitarbeiter und wird 2025 nach Angabe von ESAB einen Umsatz von 120 Mio. Euro erwirtschaften. Weitere wichtige Marktteilnehmer hierzulande sind der österreichische Hersteller Fronius und das finnische Unternehmen Kemppi – beide Familienunternehmen.

Angesichts der These von Bouygues, dass Hersteller von Schweißtechnik mit weniger als 40 Mio. Euro Jahresumsatz die technologische Entwicklung wegen der dafür notwendigen hohen Investitionen ins Engineering und in die IT nur schwer leisten können, bleibt abzuwarten, wie sich der Familienbetrieb Merkle Schweißanlagen-Technik in den nächsten Jahren entwickelt. Auf der Firmenwebsite wird darüber informiert, dass 220 Mitarbeitende in der Zentrale in Kötz tätig sind, das Informationsnetzwerk „Die Deutsche Wirtschaft“ schätzt den Jahresumsatz auf ca. 25 Mio. Euro.

GYS auf Wachstumskurs

Die Werksreportage berichtet über den Rundgang am Zentralstandort Laval, wo ca. 600 Mitarbeitende tätig sind. Vorab informierte CEO Bruno Bouygues über die Unternehmensgruppe, die weltweit 950 Angestellte beschäftigt. In der Forschung sind ca. 140 Ingenieure tätig, allein 22 Ingenieure kümmern sich um die Konformität mit internationalen Normen. Mit einem Jahresumsatz von 140 Mio. Euro im Jahr 2024 und einem personell gut aufgestellten Engineering sieht sich der Hersteller für die anspruchsvollen technologischen Entwicklungen in der Schweißtechnik bestens gerüstet und in der Lage, innovative Lösungen zügig umzusetzen. Das Vertriebsteam zählt 170 Mitarbeitende in 132 Ländern, mehr als 80 sind in Deutschland tätig.

Die Familie Bouygues hat die Firma 1997 mit 40 Angestellten gegründet, nachdem sie einen insolventen Betrieb übernommen hatte. Die GYS-Gruppe ist in den vergangenen Jahren stark gewachsen: Im Jahr 2020 betrug der Umsatz ca. 100 Mio. Euro, 2024 hat das Familienunternehmen einen Gesamtumsatz von 140 Mio. Euro erwirtschaftet. Im Zusammenhang mit Robotik werden bislang ca. 10% des Jahresumsatzes erwirtschaftet, wobei Bouygues nach neun Jahren Forschung in diesem Bereich viel Potenzial sieht; im Laufe des Jahres 2025 werden neue Stromquellen für Robotik in den Markt eingeführt. Bouygues betont: „GYS konzentriert sich auf sein Kerngeschäft, wir agieren nicht als Systemintegratoren und bauen keine Cobots, sondern wir beraten und liefern zu, sodass es die Integratoren möglichst einfach haben, mit unserem Zubehör je nach Kundenbedarf eine Roboteranlage zu bauen.“

Über die Geschäftsbereiche Schweißen & Schneiden (ca. 350 Geräte) sowie Induktion und Nieten hinaus gehören zum Angebot Maschinen zum Ausbeulen von Kfz-Karosserien und Batterieservice (ca. 200 Geräte); wegen deutlich günstigerer Produktionschancen hat dieser Bereich seinen Standort in China.

Der wichtigste Markt ist der französische; dieser hatte zuletzt einen Jahresumsatz von ca. 62 Mio. Euro, Deutschland mit 21 Mio. Euro rangiert an zweiter Stelle, wobei das professionelle Handwerk 50% Anteil hat. An dritter Stelle wird Osteuropa mit ca. 5 Mio. Euro genannt.

GYS in Deutschland

GYS verzeichnet in Deutschland derzeit Marktzuwächse. Beim Werksbesuch in der Zentrale in Laval betont Bruno Bouygues: „Der deutsche Markt rangiert nach dem französischen auf Platz 2.“ Im Jahr 2006 ist die Vertriebsniederlassung in Aachen mit drei Mitarbeitern gestartet, heute zählt sie 88 Beschäftigte; zum Juli wurde ein neues Betriebsgebäude mit knapp 800 m² eröffnet; auf etwa 400 m² Fläche wurde ein neues Schulungszentrum eingerichtet (siehe Infokasten).

Autonomie dank hoher Wertschöpfung

Der Werksrundgang am Zentralstandort bestätigt eine umfassende Wertschöpfung. „Dadurch sind wir autonom und sehr flexibel in der Produktion“, betont Exportleiter Hubert Callerot. Allein in der Abteilung für IT und Robotikschweißtechnik sind 40 Mitarbeitende tätig. Induktionsgeräte und Pulsschweißgeräte werden vor allem für den Bereich Automotiv produziert.Am Produktionsstandort laufen jährlich 43.000 Produkte für Schweißtechnik vom Montageband. Bestellungen werden europaweit innerhalb von zwei Tagen geliefert.

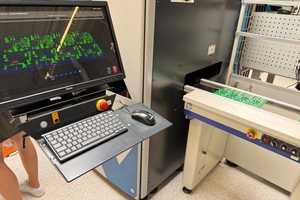

Für die Metallverarbeitung werden jährlich ca. 1.400 t Stahl gebraucht. Mit Maschinen wie beispielsweise der TruPunch 5000 von Trumpf werden jährlich 14.300 Baugruppen für die weitere Produktion hergestellt. Selbst die Halbleiterfertigung findet inhouse statt, monatlich werden mit zugelieferten Basisplatten ca. 30.000 Platinen realisiert, auf die ca. 6 Mio. Komponenten gelötet werden. „Mittels Sichtprüfung wird getestet, ob die Komponenten gut gelötet wurden, im zweiten Schritt wird die Funktionalität softwaregestützt gecheckt“, erklärt Callerot. Vor der Montage in die Schweißmaschinen werden drei Qualitätstests an jedem Schaltkreis durchgeführt.

Ebenfalls inhouse findet die Kabelkonfektion statt, monatlich werden 126.000 Drähte hergestellt, wie in der Firmenpräsentation nachzulesen ist. „Pro Jahr können wir automatisiert bis 3,5 Mio. Drähte produzieren; um einen MIG/MAG-Automaten herzustellen, werden schon bis zu 40 Drähte gebraucht“, so Callerot. Die Abteilung für Trafowickelei stellt jährlich 76.000 Transformatoren her – „an der Produktion im eigenen Haus wird festgehalten, auch wenn heute weniger Trafos gebraucht werden“.

Die Blechteile der Maschinengehäuse erhalten ihre Farbe inklusive Schriftzüge mit Einsatz von Siebdruck in der eigenen Lackiererei. Pro Jahr werden 25 t Epoxidpulver verbraucht.

GYS-Geräte haben regulär zwei Jahre Garantie, für Reparaturen stehen 32 Techniker zur Verfügung. Die Kunden werden über den Reparaturstatus in Echtzeit informiert.

Neues Logistikzentrum mit Perspektive

Das internationale Logistikzentrum in Changé, etwa 50 km von Laval entfernt, wurde 2023 in Betrieb genommen. Der Warenein- und -ausgang der 20.000 m² großen Lagerfläche und der Versand obliegt 40 Angestellten. Etwa 40% der Produkte werden für den Markt in Frankreich gebraucht, der größere Teil wird weltweit versendet. Bei der Pressevisite war das Lager zu 80% belegt. Drei weitere nationale Lager sind den Niederlassungen in China, Deutschland und Großbritannien angegliedert. Der spanische Standort in Madrid wird von Frankreich aus versorgt.

Rund um das neue Logistikzentrum unweit von Laval hat GYS große Bauflächen, die für den Ausbau des Unternehmens geeigent sind, Pläne für neue Betriebsgebäude sind in Arbeit.

Neue Akademie in Aachen

Die Vertriebsniederlassung in Aachen ist 2006 mit drei Mitarbeitern gestartet und zählt inzwischen 88 Beschäftigte. „Mit dem Bezug der GYS Akademie haben wir einen wichtigen Schritt in unserer Standortentwicklung vollzogen“, sagt der Niederländer Jean-Louis Slegers, Geschäftsführer von GYS Deutschland. „Die neuen Räumlichkeiten bilden die Grundlage für eine zukunftsorientierte Weiterentwicklung unserer Schulungs- und Serviceangebote.“.

Die GYS Akademie hat zum Juli eröffnet. Das neue Gebäude direkt neben dem bestehenden erweitert die Betriebsflächen um knapp 800 Quadratmeter. Neben zusätzlichen Büro- und Lagerflächen wurden im zweiten Geschoß auf ca. 400 m² Räumlichkeiten für die Schulung im Handschweissen und im Einsatz Robotik eingerichtet. Der Schweißraum ist mit stationärer sowie mobiler Absaugtechnik und einer Klimaanlage ausgestattet.

In der Akademie steht stellvertretend für alle Produktionsserien jeweils eine Schweissmaschine zur Verfügung. Parterre ist der Kundendienst auf eine Fläche von 240 m² umgezogen, zudem wurde die Lagerfläche um ca. 230 m² erweitert. Für Schulungszwecke für stellvertretend für eine Produktserie jeweils ein Gerät bereitgehalten; neben Spezialgeräten für den Bereich Automotiv sind darunter beispielsweise die MIG/MAG-Serie Multipearl , eine Kronos, die als synergisches Gerät die Einstellungen der Schweißparameter für die jeweilige Anwendung erleichtert; die Galaxy ist eine synergische Anlage mit Pulsfunktion für MIG/MAG; ein Induktionsheizgerät zum Lockerung von eingerosteten oder verklemmten Bauteilen beziehungsweise zum Richten von verzogenem Metall. WIG-Schweißen kann an der Akademie mit der Titan geübt werden oder an der Neopuls, die diverse Schweißverfahren bietet und aktuell technisch die High-End-Maschine des französischen Herstellers ist.

Natürlich können sich Schweißer auch online in die Nutzung der Maschinen einweisen lassen. Auf YouTube lassen sich mehr als 50 Anwendungsvideos aufrufen.