Optimierte Lager sparen Geld

Lagersysteme zugeschnitten auf MetallbauerEffizienz, Mitarbeiterentlastung und Einsparungen: Immer mehr Metallbauer sehen die Chancen, die sich ihnen durch ein umstrukturiertes Lager eröffnen.

Wie verschiedene Systeme auf Betriebe angepasst werden können und welche Optimierungen diese so erfahren, darüber berichten die Zulieferer Hegla, Paulus Lager und Kasto.

Aufträge gibt es aktuell zwar genug, aber der Betrieb erwirtschaftet nicht den erwünschten Ertrag. Mitarbeiter leisten unzählige Überstunden. Bei Projekten fehlt Material, sodass Prozesse abrupt stillstehen. Übeltäter dieser Szenarien ist mitunter das Lager. Zulieferer von Lagersystemen wollen dem entgegenwirken. Mit dem Ziel, dysfunktionale Abläufe im Betrieb abzuschaffen und effiziente Arbeitsweisen und -umstände zu schaffen – letztendlich um Zeit und Geld zu sparen. „Wir wollen die Lücken in der Prozesskette schließen und den Arbeitsalltag vereinfachen“, fasst Doris Paulus, Geschäftsführerin von Paulus Lager, zusammen.

Aussortieren statt Aufheben

„Früher war es wertvoll Material aufzuheben, um Einkaufskosten zu sparen“, weiß Doris Paulus. Denn Ende der 70er-Jahre liegen Betriebskosten noch zu 60 Prozent beim Material und nur zu 40 Prozent beim Mitarbeiterlohn. Seither sind zwar die Stückkosten des Materials fast gleich geblieben, die Stundenlöhne haben sich aber an die Inflationswerte angepasst. „So haben wir heute 35 Prozent Material- und 65 Prozent Lohnanteil“, so Paulus. Kurz gesagt: Geld spart, wer Löhne effizient organisiert. Und Material darf gerne einmal aussortiert werden, wenn es Arbeitsprozesse erschwert.

Genau das will die Firma Paulus Lager: Prozesse optimieren, neu strukturieren und Produktivität steigern. „Metallbauer sind für die Fertigung und Montage ausgebildet“, sagt Paulus. Für die Materialprozesse darum – von der Bestellung, über die Warenannahme und -prüfung bis hin zur Kommissionierung und Resteverwaltung – will sie als Prozessoptimierer den Grundstein zum funktionierenden Alltag legen. Paulus liefert durchgängige Prozesse sowie Informationsketten zwischen Arbeitsvorbereitenden und Lagermitarbeitern. „Wenn die beiden Seiten nicht über Bestellungen oder rückläufiges Material kommunizieren, wird Gewinn vernichtet“, weiß die Geschäftsführerin. Nicht zu vergessen, dass mehrfache Bestellungen zu unnötigen Kosten führen.

Insgesamt sechs bis zwölf Monate dauert eine solche individuelle Umstrukturierung – das Paulus-Team setzt seine Maßnahmen innerhalb einer Woche vor Ort um.

„Wir passen alles im Detail an den Betrieb an“, so die Chefin. Durch Grundrisse und Materialmaße schafft der Lagerspezialist ein platzsparendes, übersichtliches System – auf Basis von Kanban, das aus dem Lean-Management stammt. „Entweder fügen wir neue Lagermöbel hinzu oder arbeiten mit dem Bestand vor Ort“, informiert die 58-Jährige. Durch eine Artikelliste mit genauer Menge des Standardmaterials ergibt sich die Lagergröße. „Artikel haben eine Bestellkarte mit Barcode. Nimmt ein Mitarbeiter Material aus dem Lager, prüft er die Mindestmenge“, so Paulus über das von ihr entwickelte System zur Warenbestellung. Liegt die Anzahl unter der festgelegten Menge, kommt die Bestellkarte in eine Box. „So kann der Betrieb einmal die Woche bestellen, was wirklich benötigt wird.“

Für Kommissionsmaterial hingegen gibt es weder eine Liste, noch eine Mengendefinition. Verschnittreste werden nach Größe definiert und allzu kleine Artikel direkt entsorgt. Bei allen anderen Resten soll der Betrieb einen Entsorgungszeitpunkt festlegen. „Wenn das Material lange liegt, wird es nicht mehr genutzt. Dann gefährdet es nur den Ablauf“, weist Paulus auf die Wichtigkeit hin, Kommissionsmaterial im Auge zu behalten. Für noch besser hält sie es, nicht verbrauchtes Material möglichst als Retoure zu verbuchen. Das bedeute Liquidität für den Betrieb.

Mehr als 400 Betriebe hat die Beratung aus Greven bei Münster schon optimiert. Und bewiesen, dass sich durch die Technik einsparen lässt. „Wir helfen nicht nur Struktur in Lager zu bringen, sondern auch Zeit und Geld zu sparen“, fasst Paulus zusammen. Runtergebrochen bedeutet das bei einem 12-köpfigen Betrieb einen Mehrgewinn von knapp 133 Tausend Euro im Jahr – nur durch Einsparungen an Mitarbeiterkosten und Material. „Keine überfüllten Lager mehr, keine Suche nach dem Material oder komplizierte Bestellprozesse“, das ist es, was die Methode so effektiv macht. Der Erfolg setzt nach sechs bis neun Monaten ein: Dann habe sich die Investition amortisiert.

Platz sparen durch verfahrbare Regale

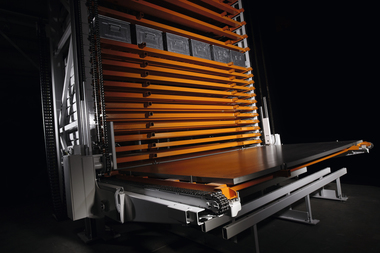

„Unsere Kompaktlagersysteme für Langgut eignen sich perfekt für Metall- und Fensterbauer“, sagt Bernhard Hötger, Geschäftsführer der Hegla-Gruppe. Durch das System kann der Zulieferer Kunden individuelle Lösungen bieten, die bis zu 50 Prozent mehr Lagerkapazität auf gleichem Raum ermöglichen. Denn die Regale sind verfahrbar – entweder auf Schienen oder durch Rollen geführt. „Metallbauer haben dadurch direkten Zugriff auf ein Fach, ohne zeitaufwändig Material umzustapeln.“

Gemeinsam mit dem Kunden erarbeitet Hegla ein Konzept, das auf den Bedarf, die Prozesse und den Grundriss des Lagerplatzes zugeschnitten ist. „Die Spannweite der Lösungen reicht vom manuell oder motorisch quer verfahrbaren Lager über frontseitig ausziehbare Regale bis hin zur integrierten vollautomatischen Lösung“, fasst der CEO zusammen. Lagermodule sind dabei an die Höhe des Raums angepasst. Bis zu sechs Paletten können im Bestfall übereinander auf Schienen montierten Kragarmregalen bereit gehalten werden. Das bedeutet nicht nur mehr Funktionalität, sondern auch schnellere Handlingzeiten. Gleichzeitig sind die Langgüter vor Beschädigungen durch Umstapeln geschützt und behalten ihre Qualität. Je nach Kundenwunsch kann Hegla die Regale für Schwerlasten anpassen. „Für die Lagerungen von Metallprofilen und -stäben ist das optimal. Die Regale haben dann eine Traglast von bis zu 15 Tonnen“, so Hötger.

Ist das Lager erst mal im Betrieb integriert, machen sich schnell die Vorteile bemerkbar. „Stichwort Materialübersicht: Alles ist im direkten Zugriff und kann per Scan des zugeordneten Lagerfachs genau nachvollzogen sowie im Lagersystem verbucht werden“, erklärt der 61-Jährige. Durch den fest zugeordneten Lagerplatz mit QR-Code und einer entsprechenden Lagerhaltungssoftware kann automatisch Material nachbestellt werden. Mit speziellem Zubehör passt der Zulieferer das Lager noch weiter an betriebsinterne Abläufe an. „Beispielsweise mit einem Bearbeitungsshuttle, das die Kommissionierung und den Zuschnitt von Profilen direkt im Lager ermöglicht“, so der Hegla-Chef. Eine integrierte Hubbühne bringt das Shuttle auf Arbeitshöhe, sodass Mitarbeiter das benötigte Material direkt auf die Säge ziehen und schneiden können. Reste liegen danach wieder im Regal und sind für Folgeaufträge bereit. „Wir wollen ressourcensparendes Arbeiten bieten“, sagt Hötger über das Unternehmen mit Sitz nahe Paderborn.

Mit dem Betrieb mitwachsen

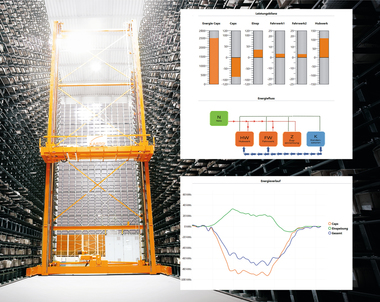

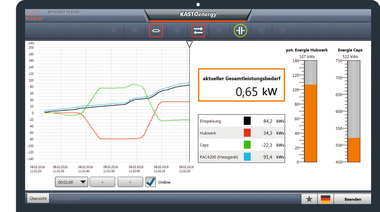

Zulieferer Kasto aus Achern im Schwarzwald begleitet Metallbauer langfristig bei ihrer Lagerplanung. „Selten kommt es auf einzelne Lösungen, sondern viel mehr auf den Prozess an“, sagt Sönke Krebber, seit acht Jahren Mitglied der Geschäftsleitung. So können die Systeme mit dem Betrieb wachsen. „Keine Firma bekommt von uns das gleiche System. Alles ist im Detail angepasst und zusätzliche Module stehen zum Ergänzen bereit“, so Krebber. Um den Raum optimal zu nutzen, macht sich Kasto ein Bild der Platzverhältnisse und Logistikwege vor Ort. Fragen, wie „Wie viel lagern sie ein?“ und „Was lagern sie aus?“, bringen den Zulieferer dann zum groben Konzept. Je nach Budget des Kunden wird dieses dann manuell, halbautomatisch oder vollautomatisch umgesetzt. „Nichts ist aber in Stein gemeißelt: Betriebe können jederzeit ihre Lager von uns automatisieren lassen“, fügt Krebber hinzu. Etwa lässt sich bei materialschonenden Langgutregalen eine automatische Säge anbringen. „Wir raten, klein anzufangen und an ein Stapeljoch- oder Turmsystem weitere Automatisierungsstufen anzudocken“, so Krebber. Ein ergonomischer Bedienerarbeitsplatz sei für jede dieser Stufen erhältlich.

Kollege Jonathan Riegel rät Metallbauern meist zum „Kasto ecostore“. „Langgut lässt sich darin durch die höhenoptimierte Fachaufteilung mit hoher Lagerdichte auf kleinstem Raum verstauen“, erklärt das Mitglied der Geschäftsleitung. Automatisierte Zusätze, wie Sägen, seien im Metallbau beliebt. Diese machen Prozesse für Bediener einfacher und verbessern den Service. Hinzuinstalliert sind die automatischen Helfer in wenigen Tagen. „Fokus von Kasto liegt auf dem Konzept ‚lowest cost per pick‘, sodass uns vor allem kurze Bereitstellzeiten und exakte Lagerbestandsverwaltung wichtig sind“, sagt Riegel.

70.000 Betriebe weltweit optimierte der badische Zulieferer in den letzten Jahren mit dieser Vorgehensweise und seinem Serviceangebot von der Entwicklung über die Fertigung bis hin zur eigenen Software – davon mehr als 1.000 im Stahl- und Metallbau.