Baumann Glas

DigitalisierungsoffensiveEs ist noch nicht so lange her, dass die Arbeitsvorbereitung in der Elementfertigung von Baumann Glas mit viel Laufarbeit verbunden war, mit auf Papier gedruckten Picklisten und wenig Transparenz darüber, wie viele Teile genau im Haus vorhanden waren. Heute sind die Arbeitsabläufe digitalisiert und die Lagerhaltung vollautomatisiert.

Der österreichische Spezialist für Glasfassaden aus Holz oder Alu hat innerhalb der letzten zweieinhalb Jahre den Sprung ins digitale Zeitalter gewagt und weitet nun die automatisierten Prozesse auf alle Bereiche aus.

Der Weg ins digitale Zeitalter von Baumann Glas lässt sich grob in drei Phasen einteilen. Den Startschuss zur Digitalisierung gab die Investition 2020 in eine automatisierte Fiberlaserschneidmaschine samt Blechlagerturm, durch die sich die Arbeitsabläufe in der Blechverarbeitung komplett veränderten. 2021 – mitten in der Corona-Pandemie – entschloss man sich zu einer Digitalisierungsoffensive. Von einem simplen manuellen Prozess, der aber zeitraubend und fehleranfällig war, wollte man den Bereich Elementfertigung auf eine hochtechnisierte, automatisierte Lagerlösung umstellen. Gelungen ist dies mit dem Go-Live zum Jahreswechsel 2023 in Verbindung mit der Inbetriebnahme von drei modernen Lager-Shuttle der Firma Kardex. Nun befindet man sich mitten in der dritten Phase: Derzeit wird ein Langgutlager installiert, das die Lagerbewirtschaftung von Aluminiumprofilen automatisieren wird.

An Corona vorbei geschrammt

„Wir dachten, durch Corona könnte sich die Auftragslage über einen unklaren Zeitraum stark verschlechtern, und so überlegten wir, verstärkt interne Projekte voranzutreiben“, erzählt Michael Thauerböck, einer der zwei Geschäftsführer von Baumann Glas. Doch „so übel“ wurde es dann wider Erwarten nicht. Das Unternehmen verzeichnete keine wirtschaftlichen Einbußen, denn die Aufträge hätten sich zwar nach hinten verschoben, seien aber nicht weggefallen. Es erwies sich außerdem als Vorteil, dass der Spezialist für die Kombination aus Holz, Aluminium und Glas weitgehend unabhängig von externen Sublieferanten ist. Seit 2008 stellt die Firma aus Oberösterreich Aluminiumtüren und -fenster für die eigene Fertigung am Firmensitz in Baumgartenberg östlich von Linz selbst her. Doch die internen Prozesse der Arbeitsvorbereitung und der Materialbewirtschaftung waren lange Zeit manuell geprägt und mit viel Laufarbeit verbunden.

Vernetzte Arbeitsabläufe

„Früher konnte man sich auf den Lagerstand nicht gesichert verlassen und schnelle Bedarfsanalysen waren schwierig“, erinnert sich Thauerböck. Schon 2019, als die Konjunktur boomte, merkte man, dass sich hier etwas ändern musste. Als Ziel wurde formuliert: „Die Arbeitsläufe und das Zusammenspiel zwischen Werkstatt, Arbeitsvorbereitung und Lager müssen verbessert werden.“ Und um das Ergebnis vorwegzunehmen: „Jetzt behalten wir den Überblick über die Fertigungspositionen und Lagerartikel, auch wenn es richtig rund geht“, freut sich der Geschäftsführer. Von Zustand der „Null Transparenz“ zu komplett digitalen Abläufen im Bereich der Elementfertigung? Genau das gelang der Mannschaft rund um das Geschäftsführungs-Duo Franz Baumann und Michael Thauerböck.

2020 Startschuss für die Digitalisierung

„Mit der Investition in eine vollautomatisierte Fiberlaserschneidmaschine mit Lagerturm und einer Abkantpresse von Bystronic haben wir ein neues Zeitalter in unserer Blechfertigung eingeläutet“, sagt Thauerböck. Dadurch hätten sich die Abläufe komplett verändert. Zukaufen muss der Hersteller Blechteile nur noch selten; die Maschine holt sich das benötigte Blech selbst aus dem Lagerturm und schneidet die bis zu 30 mm dicken und bis zu vier Meter langen Bleche vollautomatisch – „wenn’s sein muss 24 Stunden rund um die Uhr und mit selbst produziertem Stickstoff“.

Waren die Mitarbeiter nicht skeptisch, ob ihnen die Maschine „Arbeit wegnimmt“? Das verneint der Geschäftsführer. Gerade für den Nachwuchs war die Maschine mit Touch-Display kein Problem. Die Lehrlingsausbildung sei interessanter geworden, „und im Gegenteil festigt man durch die Spezialisierung und das Erlernen neuer Fertigkeiten an modernen Maschinen seinen Arbeitsplatz“, so Thauerböck, er betont: „Heute machen wir Projekte, die uns früher nicht möglich gewesen wären.“

2021 nahm man die Prozesse ab Auftragseingang beziehungsweise ab Beginn der Kalkulation der Angebote ins Visier – sie sollten digital und damit transparent werden. Begonnen wurde die Umstrukturierung der Materialwirtschaft mit dem Bereich der Elementfertigung für Türen und Fenster. Physisch wurden alle separaten Lagerbereiche, in denen C-Teile gelagert wurden, aufgelöst. Alles sollte in ein zentrales Lager wandern: in drei Shuttle des Herstellers Kardex.

Stressfrei & effizient kommissionieren

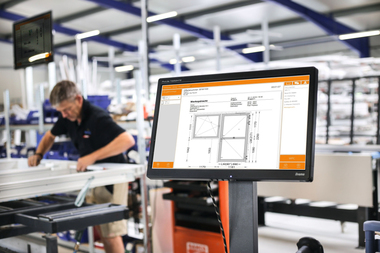

Kurzer Blick zurück auf analoge Abläufe: Hatte der Techniker seine Materialbedarfe zusammengestellt, wurden PDFs generiert. Anhand der Ausdrucke wurden die Teile kommissioniert, die in der Werkstatt und bei der Montage gebraucht wurden. Jetzt erst wurden sie mit einem Handscanner zum ersten Mal erfasst. Die Krux dabei: für die Mitarbeiter war somit sehr spät ersichtlich, ob Teile nachbestellt werden mussten und wie viel Zubehör wirklich auf Lager verfügbar war. „Heute werden die Bedarfe sowohl bei der Konfiguration des Elements automatisch registriert als auch beim Wareneingang und bei der Entnahme sofort am automatisierten Lagershuttle bestätigt“, erläutert Thauerböck. Schrauben, Beschläge und Türgriffe werden chaotisch eingelagert, das heißt, das Shuttle selbst findet den besten Lagerplatz. Und der Vorteil für die Mitarbeiter? Diese können am Laptop den Status nachverfolgen. Die aufwändige Suche nach Teilen fällt weg und die Bedarfe können schnell und exakt bestimmt werden.

Der Pickprozess ist heute automatisiert. Das Shuttle bringt die „Ware zum Mann“. Anhand eines roten Leuchtpunkts sieht der Kommissionierer, von welchem Tablar er die Teile entnehmen muss; gleichzeitig sieht er am Lagerdisplay die relevanten Daten. So ist die Fehlerquote nahezu null und die Inventur permanent. „Es war erstaunlich, welche Qualitätssteigerung die Umstellung zur Folge hatte. Das Abarbeiten der Aufträge geht jetzt schneller, fehlerfrei und mit Sicherheit stressfreier als früher. Und wir können dem Datenstand vertrauen“, so das Fazit von Thauerböck. Dass die Inbetriebnahme des Lager-Shuttles zum Jahreswechsel 22 auf 23 reibungslos verlief, war vor allem den Mitarbeitern zu verdanken.

Erfolgsfaktor 1: Die Digitalisierung

Bei Baumann Glas wurden die Mitarbeiter frühzeitig eingebunden, so dass jeder von ihnen den Gesamtprozess vor Augen hatte und die Vorteile der Umstrukturierung erkennen konnte. Jeder kann nun vom Arbeitsplatz aus selbst recherchieren und hat einen Überblick über benötigte und vorhandene Mengen. Die Umstellung auf digitale Prozesse wurde als „Problemlöser“ empfunden und nichts als etwas, wogegen sich die Mitarbeitenden gewehrt hätten. „Für die überwiegende Mehrheit der Mitarbeiter ist der Umgang mit digitalen Tools nichts Ungewohntes. Es hängt auch nicht vom Alter ab, ob jemand mit neuen Tools zurechtkommt, sondern am Interesse an digitalen Abläufen – das war bei uns sowohl bei den jüngeren als auch älteren Mitarbeitenden vorhanden. Auch wenn wir insgesamt ein sehr junges Team sind, haben wir auch einige Mitarbeiter, die schon länger als 25 Jahre in der Firma arbeiten. Aber das ist ja dann auch noch kein Alter“, sagt Thauerböck und lacht.

Erfolgsfaktor 2: Eigeninitiative

Wichtig sei es, dass die Eigeninitiative der Mitarbeiter da ist, und „sie das selbst wollen“, betont der Geschäftsführer und spricht seinen Mitarbeitern ein großes Lob aus: „Sie haben das selbst in die Hand genommen – in der Werkstatt genauso wie im Büro, der Arbeitsvorbereitung und im Lager.“ Und weiter: „Wenn man die Akzeptanz der Mitarbeiter nicht hat und so etwas durchschieben will, dann ist eine derartige Veränderung der Abläufe schnell zum Scheitern verurteilt.“

Erfolgsfaktor 3: Gute Vorbereitung

Die größte Herausforderung für das Unternehmen waren die Vorbereitungen für den Umzug: sowohl, um Teile physisch ins Lager-Shuttle zu transferieren als auch Stammdaten wie Artikelnummern, Mengeneinheiten und Lagerorte in die Software einzupflegen. „Das war schon eine Menge, die bewegt und neu organisiert werden musste“, erinnert sich Thauerböck. Ein gutes halbes Jahr haben die Vorbereitungen für den „Go Live“ gedauert. Dass dann alles wie geplant klappte, lag auch an der „Zusammenarbeit“ der verschiedenen Softwarelösungen.

Erfolgsfaktor 4: Die EDV läuft

Hauptgrund, warum die Mitarbeiter sofort die neuen Prozesse annahmen: Die Software machte das, was sie sollte: laufen. „Die Motivation würde andernfalls komplett schwinden“, so Thauerböck. Gleich vier Softwarehersteller hatten sich im Vorfeld des Projekts abgestimmt: Orgadata, T.A. Project und Athena arbeiten im Rahmen eines Entwicklungsventures zusammen und schufen eine gemeinsame Daten-Drehscheibe für ihre Softwarelösungen: Die Kalkulationssoftware LogiKAL, das ERP-System E-R-Plus und die CAD-Lösung CAD-Plan. Daran gekoppelt wurde dann die Logistik-Software für das Lager-Shuttle von Kardex. Auch das funktionierte problemlos. Und der Weg in die digitalisierte und automatisierte Arbeitswelt ist noch nicht zu Ende.

Ausblick

Nach dem Zubehör für Türen und Fenstern steht jetzt das Langgut im Fokus. Derzeit wird das Langgutlager TowerMat – ebenfalls vom Anbieter Kardex – aufgebaut, dort werden künftig auch die hauseigenen Aluminiumprofile gelagert. „So kann die Lieferfähigkeit maximiert und das Rohstoffrisiko minimiert werden und wer weiß, welche Geschäfte sich in Folge noch ergeben werden“, meint Thauerböck. Von der Umstellung sind dann etwa 40 Mitarbeiter betroffen, doppelt so viele wie bisher. Wenn alles gut läuft, wird die Digitalisierung im zweiten Halbjahr im gesamten Metallbau umgesetzt sein, auch in den Schweiß- und Endfertigungsbereichen. Welchen Rat kann Michael Thauerböck Unternehmen mitgeben, die Ähnliches vorhaben? „Mein wichtigster Rat wäre: sich überschaubare Ziele zu setzen und diese zeitnah umzusetzen. Aber auch die Datenqualität spielt eine wesentliche Rolle. Man muss nicht alles auf einmal machen, sondern sollte sich einen Bereich suchen, in dem die Mitarbeiter offen sind für neue Technologien. Und dann, wenn ein Bereich gut läuft, zügig den nächsten Schritt gehen.“ Auch wenn der Betrieb schon alleine anhand seines Namens signalisiert, dass er Wert auf Tradition legt, bedeutet das nicht, dass er sich modernen Technologien verwehrt. Im Gegenteil. Thauerböck betont, wie wichtig es ist, diesen Weg zu gehen. „Der Umkehrschluss würde Stillstand bedeuten. Den würde man ein paar Jahre verkraften. Dann wäre man im wahrsten Sinne des Wortes weg vom Fenster.“