Automatisiert schweißen

Mit dem Cobot im TeamKollaborative Roboter, sogenannte Cobots, sind einfach zu bedienen, schnell und flexibel einsetzbar und wegen ihres sehr guten Preis-Leistungs-Verhältnisses auch für kleine und mittelständische Betriebe geeignet. Resch Maschinenbau in Töging am Inn setzt das neue Cobot Welding Package von Lorch ein.

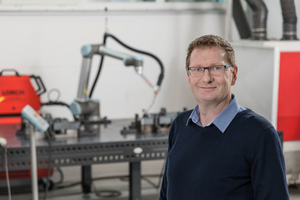

„Die Installation des Lorch Cobots hat unsere Erwartungen weit übertroffen. Mit dem neuen Schweißplatz konnten wir die Position des Betriebs deutlich stärken.“ Kurt Frank, technischer Geschäftsführer von Resch Maschinenbau, begrüßt die Einführung der automatisierten Schweißlösung: „Wir sind mehr als zufrieden.“ Seit Frühjahr 2018 setzt das Unternehmen, das mit seinen über 160 Mitarbeitern als Auftragsfertiger für die Lebensmittel-, Pharma-, Textil- und Druckindustrie tätig ist und sich durch hohe Präzision und Top-Qualität weltweit einen Namen gemacht hat, die Cobot-Lösung ein. Überwiegend Chrom-Nickelstähle werden bei der Fertigung der Bauteile, Baugruppen und Komplettmaschinen – zum Beispiel zum Verpacken und Abfüllen von Produkten – eingesetzt. Optisch exakt ausgeführten Schweißnähten kommt eine sehr große Bedeutung zu.

Auslöser für die Anschaffung des Schweiß-Cobots war ein Großauftrag von einem führenden Anbieter für professionelles Dokumentenmanagement. Das Unternehmen benötigt für die Produktion neuer Druckermaschinen übers Jahr gerechnet je nach Bauteil zwischen 1.000 und 2.500 gleiche Werkstücke. Eine Auftragsgröße, die ohne die Einstellung zusätzlicher Schweißer, die derzeit auf dem Arbeitsmarkt schwer zu finden sind, oder die Umstellung auf automatisierte Schweißtechnik nicht zu bewältigen gewesen wäre. Mit dem Schweiß-Cobot von Lorch ist es möglich, Werkstücke ab drei Millimeter a-Maß per MIG/MAG-Verfahren automatisiert zu schweißen. Das bedeutet sowohl für die Schweißer eine große Entlastung als auch eine Produktionssteigerung für den Betrieb.

40 Projekte für den Cobot

Nach knapp acht Monaten im Einsatz hat man im Unternehmen bereits 40 Projekte an den Cobot-Kollegen übertragen. Das Fazit von Torben Bruhn, Metallbaumeister und verantwortlich für das Cobot-Projekt: „Es gibt nichts Besseres und Flexibleres für den Mittelstand als diese Schweißlösung.“ Bereits die Installation des Cobots war weitaus leichter als gedacht: Nach dem Aufbau und einem ersten Kennenlernen der Anlage konnte schon am zweiten Tag produktiv geschweißt werden. Das Programmieren des Roboters ist einfach. Bruhn: „Man aktiviert einfach die Free-Drive-Funktion und fährt den Brenner mit der Hand an die Stelle, an der die Schweißnaht starten und enden soll. Auch Zwischenpunkte und Abschnitte lassen sich so einfach erfassen.“

Sein Fazit: „Wer heute mit dem Smartphone umgehen kann, kann auch den Cobot problemlos programmieren.“ Durch die Leichtbau-Technik — der Cobot wiegt gerade mal knapp 30 Kilogramm — und das integrierte Sicherheitssystem, das bei Berührung umgehend mit Stillstand des Roboterarms reagiert, kann der Schweiß-Cobot an jedem beliebigen Locharbeitstisch ohne Sicherheitszelle eingesetzt werden.

Die einfache Integration in den Arbeitsablauf ist auch für Georg Ingerl, der zusammen mit Torben Bruhn das Cobot-Projekt vorantreibt, einer der zentralen Vorteile des kollaborierenden Roboters. Der knapp Zwanzigjährige hatte sich gleich nach seiner Ausbildung als Feinwerkmechaniker für die Arbeit mit der neuen Schweißtechnologie beworben und ist begeistert. „Es macht richtig Spaß mit dem Cobot zu schweißen.“

Eingesetzt wird der Schweiß-Cobot bei Resch bereits ab Werkstücken mit der Losgröße 4 - 5 und vor allem dann, wenn es sich um Wiederholteile handelt, die je nach Kundenauftrag über das laufende Jahr immer wieder produziert werden müssen. Bereits bei geringen Stückzahlen kann der Cobot seine Vorteile voll ausspielen.

Im Vergleich zum Handschweißen ist der kollaborierende Roboter deutlich schneller. „Werkstücke, die ansonsten bis zu 45 Minuten benötigen, sind jetzt in 5 - 7 Minuten gefertigt“, so Bruhn. Nicht nur, dass der Cobot schneller schweißt, einmal richtig eingestellt, schweißt der Cobot jedes Serienprodukt in absoluter Perfektion. Und es sind vor allem die weit geringeren Rüst- und Nacharbeitszeiten, die den Fertigungsprozess deutlich beschleunigen. Mit dem bei Resch Maschinenbau installierten Zwei-Platz-Betrieb kann ein Werkstück geschweißt werden, während das nächste Werkstück bereits vorbereitet wird. Die Lichtbogenzeit ist damit enorm hoch. Wird ein Projekt nach Tagen oder Wochen erneut aufgerufen, ist die Schweißanordnung schnell wiederhergestellt. Der Erstaufbau wird fotografisch dokumentiert – bis hin zu den Lochbelegungen am Arbeitstisch – sodass der Schweißvorgang bereits nach Minuten wieder gestartet werden kann. Auch die Nacharbeit entfällt in der Regel: Durch die optimale Einstellung des Schweißprozesses entstehen kaum Spritzer. Zudem dringt durch das schnellere Schweißen deutlich weniger Wärme in die Werkstücke ein, die sich dadurch kaum mehr verziehen. Das nachträgliche „Richten“ der Werkstücke entfällt damit komplett – wertvolle Fertigungszeit wird gespart.

Flexiblerer Produktionsablauf

Deutliche Vorteile bietet der Lorch Cobot nicht nur beim Schweißen, sondern auch der gesamte Produktionsablauf erhält eine neue Variabilität. Ist ein Schweißprojekt einmal programmiert, können die Wiederholteile zu jeder Zeit kurzfristig in den Fertigungsablauf aufgenommen werden. Bruhn: „Wir können damit zum einen sehr flexibel auf Kundenanfragen reagieren, zum anderen blockieren wir den Fertigungsablauf nicht mit Großprojekten. Denn die lassen sich jetzt auch problemlos in kleinere Projekte unterteilen.“ Ein Aspekt, der sich in Bezug auf Lagerhaltung und Personalplanung positiv bemerkbar macht.

In der Region um Töging kann die Suche nach Mitarbeitern mit speziellen Qualifikationen zwei Jahre und mehr dauern. Durch den Einsatz des Cobots können erfahrene Schweißer von Routineaufgaben entlastet und junge Fachkräfte – wie in diesem Fall Georg Ingerl – für neue Aufgaben begeistert werden. Torben Bruhn berichtet: „Die Akzeptanz des Cobots unter den Mitarbeitern ist sehr groß. Viele Kollegen kommen von selbst mit der Anregung, bestimmte Bauteile mit dem Roboter zu schweißen. Auch bei der Neuteilbesprechung ist der Cobot immer mehr ein Thema.“

Bei der System-Auswahl hatte man auch einen traditionellen Roboter in Erwägung gezogen. Bruhn: „Gegenüber einem Industrieroboter besitzt das Cobot Welding Package allerdings deutliche Vorteile.“ So sind nicht nur die Investitionskosten deutlich geringer, sondern auch der Aufwand bei der Programmierung. Zudem lässt sich der Cobot einfach an jedem Arbeitsplatz aufstellen, da keine gesonderte Sicherheitseinhausung notwendig ist. Das Resümee von Torben Bruhn nach knapp acht Monaten Einsatzzeit: „Das Preis-Leistungs-Verhältnis eines Cobots ist bereits bei kleineren Stückzahlen unschlagbar. Die Gesamtkompetenz aus schweißtechnischem Fachwissen und Service hat die Entscheidung für Lorch leicht gemacht.“

Vor Ort betreut das Projekt die Firma Thomas Lehmair Schweißtechnik aus München als Lorch Cobot Partner. Inhaber Thomas Lehmair: „Um die Vorteile des Schweiß-Cobots komplett auszuspielen, kommt es auf einen umfassenden Service an. Mit unserem Schweiß-Know-how und dem technischen Support können wir die Unternehmen vor Ort bestens betreuen. Lorch hat sehr viel für seine Partnerunternehmen getan.“ Das spart Zeit und Geld gleichermaßen.

WIG-Projekte auf MIG/MAG

Derzeit versucht man bei Resch Maschinenbau verschiedee WIG-Projekte auf das MIG/MAG-Verfahren umzustellen. Bruhn: „MIG/MAG steht dem WIG-Verfahren heute in nichts mehr nach und hat deutliche Vorteile.“ Hier müsse teils bei Kunden noch Überzeugungsarbeit geleistet werden, da diese oft aus Tradition am WIG-Schweißverfahren festhielten. Mit dem Schweißprozess TwinPuls XT bietet Lorch das entscheidende Verfahren für den Umstieg. Gerade wo bisher häufig WIG geschweißt wurde, ermöglicht TwinPuls XT neue Chancen für den Wechsel. Der Schweißprozess steuert dabei gezielt und getrennt Aufschmelz- und Abkühlphasen, was für eine wesentlich geringere und gezieltere Wärmeeinbringung ins Werkstück sorgt und damit für weniger Verzug und somit für deutlich weniger Nacharbeit. Das Schweißen wird dadurch deutlich schneller und effizienter. „Und in punkto Optik muss eine mit TwinPuls XT geschweißte Naht den Vergleich mit einer WIG-Naht keinesfalls scheuen“, bestätigt Bruhn. ⇥red ◊

Vorteile des Lorch Cobot Welding für Resch:

- Schnelle Installation

- Einfache Programmierung

- Hohe Flexibilität beim Einsatz

- Kurze Rüstzeiten

- Wenig Platzverbrauch

- Enorme Verkürzung der Fertigungszeit

- Gleichbleibend hohe Qualität der Schweißnähte

- Kaum Nacharbeit und wenig Ausschuss

- Sehr gutes Preis-Leistungs-Verhältnis

- Schnelle Amortisation des Invests

- Kompensiert Fachkräftemangel

- Entlastet Schweißer bei ermüdenden Wiederholungsarbeiten

- Kompetente und stets erreichbare Ansprechpartner vor Ort